В современном производстве обувных подошв особое внимание уделяется созданию сложных, эргономичных и долговечных форм. Традиционные трёхосевые станки не всегда способны обеспечить необходимую точность и качество обработки сложных криволинейных поверхностей, что ведет к множеству производственных ограничений: многократным переналадкам, ошибкам позиционирования и низкой качественной гладкости поверхности.

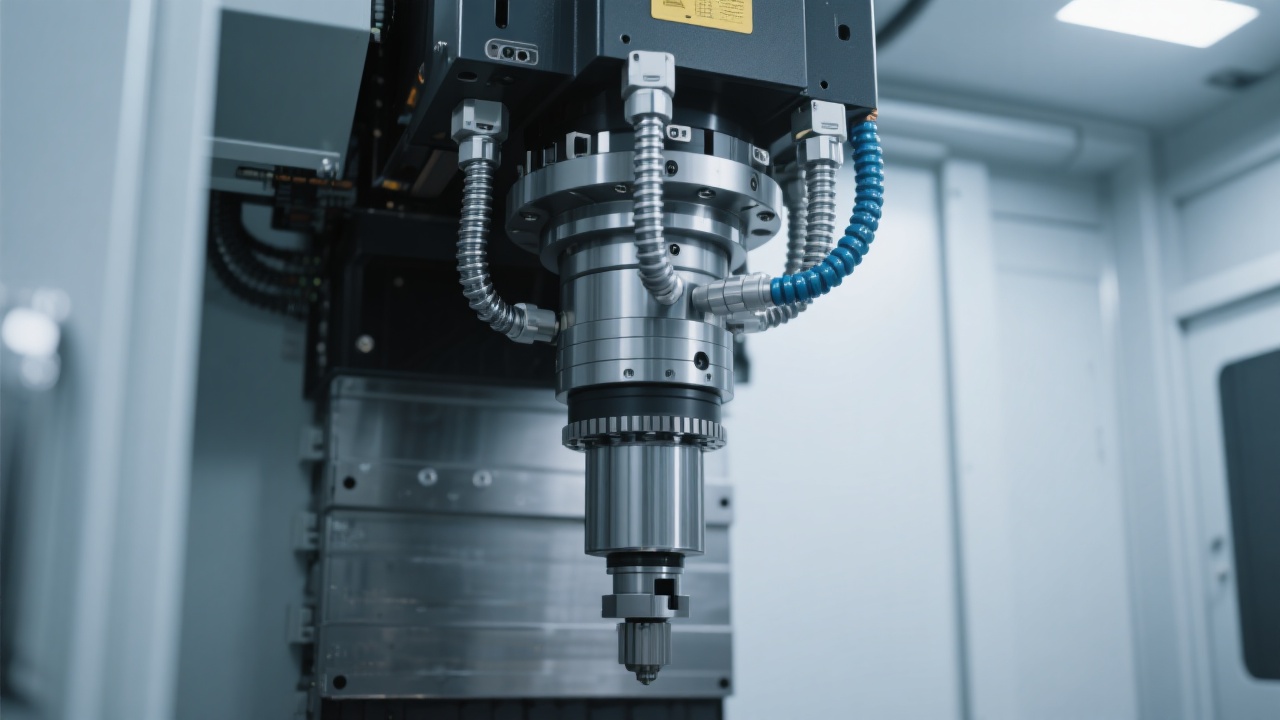

Пятиосевая технология использует одновременно пять степеней свободы движения инструмента, позволяя синхронизировать вращение и перемещение резца по нескольким осям. Это обеспечивает:

За счёт сокращения времени наладки с 2-4 часов до 30-60 минут на деталь, пятиосевая обработка значительно улучшает производительность и снижает уровень брака. По данным отраслевого исследования, внедрение пятиосевых станков увеличивает общий коэффициент эффективности линии на 25-35%.

Обувные подошвы характеризуются сочетанием гладких волн, глубоких канавок и выступов — форм, требующих максимально точного повторения эскизов для обеспечения комфорта и износостойкости. Пятиосевая система позволяет адаптировать угол инструмента под каждый участок, что существенно уменьшает проблемы традиционных методов:

| Проблема | Традиционная обработка | Пятиосевая обработка |

|---|---|---|

| Число переналадок | Многочисленные смены за счет простой осевой конструкции | Сокращается до минимального благодаря гибкому наклону режущего инструмента |

| Точность позиционирования | Ошибки позиционирования до 0.1 мм | Уменьшается до 0.02-0.04 мм за счет синхронизации осей |

| Поверхностная гладкость | Поверхность с шероховатостью Ra 1.2 мкм и выше | Гладкость Ra 0.4-0.6 мкм, меньшая площадь доработок |

Известные производители обувных форм используют пятиосевые станки для мелкосерийного и уникального производства премиальных моделей. Например, фабрика в Италии, применив такую технологию, сократила время на изготовление сложных подошв с 10 до 6 дней, снизив при этом процент брака с 5% до 1.2%.

Пятиосевые станки также показали высокую адаптивность в многообразных производствах, позволяя быстро переключаться между разными моделями обувных подошв без существенного времени на подготовку оборудования. Это особенно актуально для компаний с небольшими партиями, где важна гибкость и скорость.

Для производителей, решающих инвестировать в эту технологию, оптимальным будет фазированный подход:

Стратегия внедрения позволяет не только повысить качество продукции, но и значительно сократить издержки при массовом и мелкосерийном производстве.

Интересует, как пятиосевая обработка может улучшить качество и производительность в вашем производстве обувных подошв? Узнайте больше и получите консультацию наших экспертов!

Какие сложности вы сталкиваетесь в процессе изготовления высокоточных подошв? Какие методы помогли повысить качество или сократить время производственного цикла? Пожалуйста, оставляйте комментарии ниже — вашим экспертным отзывам будут рады сотни специалистов отрасли.