Быстрое создание стандартизированного процесса программирования 5-осевого станка для сокращения цикла опытного производства международных заказчиков

Как быстро создать стандартизированный процесс программирования 5-осевой обработки? В этой статье подробно рассматривается ключевая логика программирования пятиосевого станка — от преобразования систем координат и планирования траектории инструмента до проверки на столкновения и имитационного моделирования. Особое внимание уделено особенностям обработки неметаллических материалов, таких как графит, с практическими советами для предотвращения термической деформации и контроля колебаний силы резания. Также приведены пошаговые примеры программирования на типичных деталях, таких как крыльчатки и полости пресс-форм, что поможет вам разработать эффективный и повторяемый стандартный процесс, значительно сокращая сроки опытного производства и повышая первую успешную формовку.

Как быстро создать стандартизированный процесс программирования пятиосевого станка для ускорения пробных запусков у международных клиентов

Ваша задача — оптимизировать пятиосевое программирование и сократить время на тестовые прогоны, особенно при обработке сложных изделий и нестандартных материалов. Эта статья раскроет ключевые аспекты процесса: от преобразования координат и планирования траектории инструмента до проверки коллизий и симуляции, с особым вниманием к специфике обработки графита и другим неметаллическим материалам.

1. Основы пятиосевого программирования: от теории к практике

При пятиосевом программировании вы работаете с несколькими осевыми системами, что требует точной трансформации координат и тщательного планирования движения инструмента. Правильная настройка системы RTCP (Remote Tool Center Point) обеспечивает компенсацию вращения шпинделя и позволяет сохранять точность обработки на сложных поверхностях.

Начинайте с четкой установки базовых координат и калибровки системы, что минимизирует ошибки при последующих этапах построения траектории. Использование современных CAM-систем, таких как Mastercam, PowerMill или Siemens NX, значительно ускоряет эти процессы и предлагает автоматизированные шаблоны для базовых операций.

2. Особенности программирования для обработки графита и других нестандартных материалов

Графитовый материал склонен к термическим деформациям, поэтому важно контролировать режущие силы и тепловыделение. Ваша стратегия должна включать:

- чередование режимов резания для минимизации теплового воздействия;

- управление нагрузкой инструмента для снижения вибраций и предотвращения брака;

- использование спецрежимов CAM, поддерживающих адаптивное фрезерование.

3. Практические примеры: программирование для типовых изделий

В качестве кейсов рассмотрим:

| Изделие |

Особенности обработки |

Цель программы |

| Лопасти турбин (叶轮) |

Сложные изогнутые поверхности, высокая точность |

Стабильное соблюдение допусков ±0.02 мм |

| Формы пресс-форм (模具型腔) |

Мелкие детали, многократные подрезки |

Минимизация следов инструмента, гладкая поверхность |

Успешное программирование лопастей и пресс-форм требует тщательной симуляции и регулярной проверки потенциальных коллизий, которая позволит избежать ошибок и скорректировать траектории заранее.

4. Типичные ошибки при настройке CAM и как их избежать

Часто встречаются ошибки:

- Неправильная настройка системы координат приводит к смещению инструмента.

- Игнорирование проверки коллизий, что вызывает поломку инструмента или детали.

- Недостаточная адаптация параметров под особенности обрабатываемого материала.

Применяйте пошаговые шаблоны для проверки каждого критического этапа — это ключ к стабильному качеству и сокращению доработок.

Как систематизировать процесс? Шаблон стандартизированной пятиосевой программы

- Установка и проверка базового рабочего координатного поля.

- Определение оптимальных параметров резки с учетом материала.

- Планирование траектории с учетом RTCP и ограничений станка.

- Проведение 3D-симуляции для выявления возможных коллизий.

- Отладка программы и передача на участок пробного запуска.

- Фиксация замечаний и корректировка шаблона для последующих циклов.

FAQ: Часто задаваемые вопросы по пятиосевому программированию

-

В: Как RTCP помогает минимизировать ошибки на пятиосевом станке?

-

О: RTCP позволяет корректировать точку касания инструмента в зависимости от угла наклона шпинделя, что гарантирует высокую точность на сложных поверхностях.

-

В: Какие особенности графита нужно учитывать при программировании?

-

О: Графит требует контроля температуры и колебаний режущей силы, иначе возможна деформация и износ инструмента.

-

В: Сколько обычно занимает настройка базового шаблона программирования?

-

О: При наличии опытных инженеров и качественного ПО — от 3 до 5 рабочих дней для однократного цикла адаптации.

Вопрос для вас:

Какие именно трудности вы испытываете при программировании сложных деталей? Поделитесь своим опытом — мы готовы предложить решения под ваш бизнес.

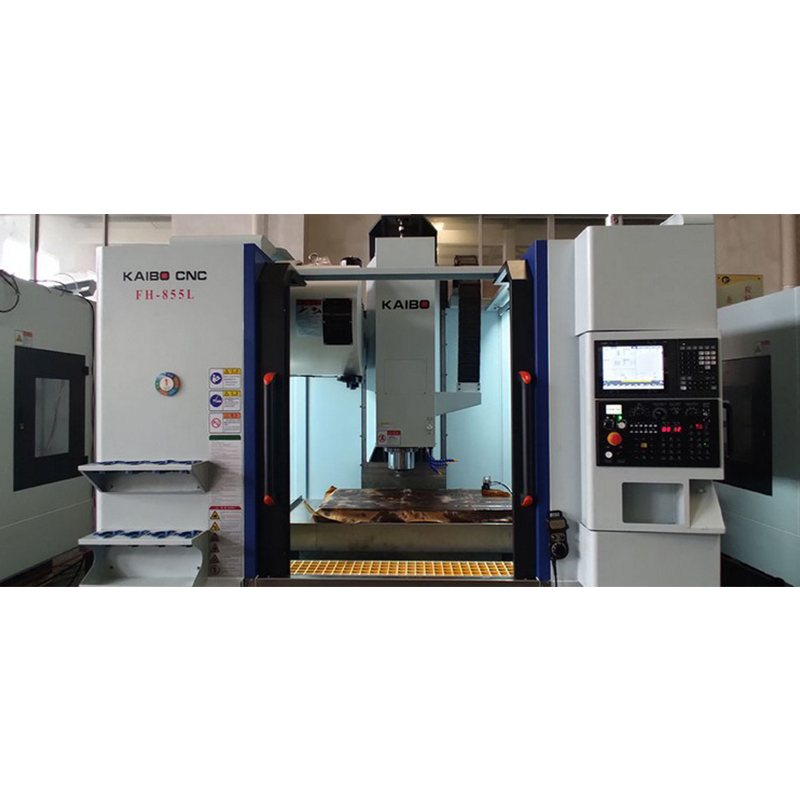

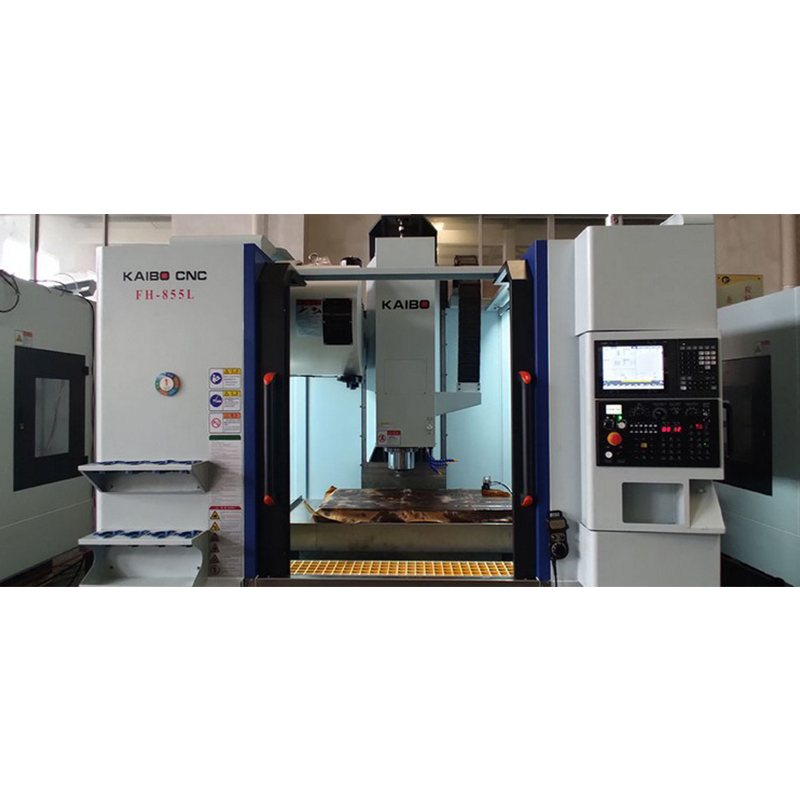

Узнайте, как FH855L RTCP пятиосевой вертикальный обрабатывающий центр помогает ускорить программирование и повысить стабильность резки