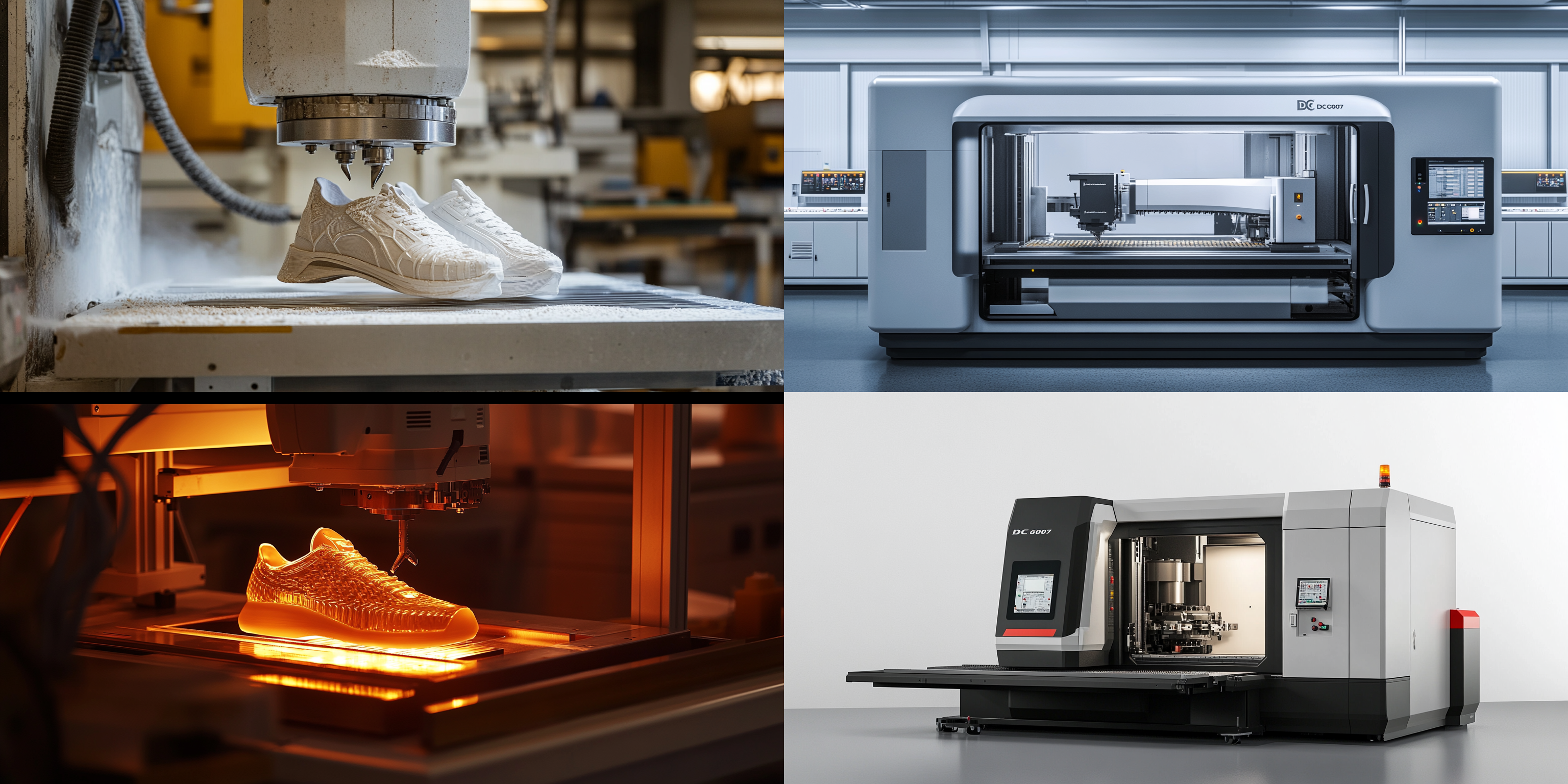

В мире производства обуви и швейных изделий, оптимизация процессов является ключом к повышению эффективности и конкурентоспособности. Одна из наиболее актуальных проблем, с которой сталкиваются предприятия, - это частые остановки оборудования из-за замены инструмента на швейных фрезерах. В этой статье я, эксперт в области глобальной торговли и B2B-маркетинга, на основе реального случая из цеха компании Ningbo Kaibo CNC, расскажу, как оптимизировать путь замены инструмента на швейных фрезерах и повысить использование оборудования.

В первую очередь, давайте сравним два основных типа картриджных магазинов: барабанный и рычажный. Барабанный магазин имеет простую конструкцию и низкую стоимость, но он менее эффективен в условиях высокой скорости и большого количества инструментов. Рычажный магазин, с другой стороны, обладает более высокой стабильностью и быстротой работы, особенно в сценариях с высокой загрузкой и скоростью. Например, в условиях, где требуется замена инструмента каждые 2 - 3 минуты, рычажный магазин может обеспечить непрерывную работу оборудования на 30 - 40% лучше, чем барабанный.

Процесс замены инструмента ATC (Automatic Tool Changer) состоит из трех основных этапов: идентификация инструмента, планирование пути и выполнение действия. На этапе идентификации инструмента, система должна точно определить, какой инструмент требуется заменить и на какой. Затем, на этапе планирования пути, система рассчитывает оптимальный путь для замены инструмента, учитывая положение инструмента в магазине и положение шпинделя. Наконец, на этапе выполнения действия, система осуществляет замену инструмента.

При настройке параметров процесса замены инструмента ATC, необходимо обратить внимание на следующие ключевые параметры: скорость движения инструмента, ускорение, задержка и т.д. Например, увеличение скорости движения инструмента может сократить время замены, но при этом может увеличиться риск ошибок. Поэтому необходимо найти баланс между скоростью и точностью. Также важно правильно настроить координаты инструмента и шпинделя, чтобы обеспечить точную замену инструмента.

Для оптимизации пути замены инструмента можно использовать следующие стратегии: упорядочивание инструментов в магазине, использование кратчайшего пути между инструментами и т.д. Например, если инструменты в магазине расположены в порядке их использования, то время на поиск и замену инструмента может быть сокращено на 20 - 30%. Также важно проводить регулярную калибровку координат инструмента и шпинделя, чтобы обеспечить точность замены инструмента. Шаги калибровки координат включают в себя проверку и корректировку положения инструмента в магазине, положение шпинделя и т.д.

Рассмотрим реальный случай оптимизации замены инструмента на швейной фрезере в одном из鞋厂 в Юго-Восточной Азии. Перед оптимизацией, время на замену инструмента составляло около 10 минут, что приводило к значительным потерям производительности. После применения стратегий оптимизации пути замены инструмента и калибровки координат, время на замену инструмента было сокращено до 6 минут, то есть на 40%. Это позволило предприятию увеличить производительность на 25 - 30% и снизить затраты на производство.

Оптимизация пути замены инструмента на швейных фрезерах является важным этапом для повышения использования оборудования и производительности. Использование рычажного картриджного магазина, правильная настройка параметров процесса замены инструмента ATC, стратегии оптимизации пути замены инструмента и калибровки координат могут значительно сократить время на замену инструмента и повысить производительность. Мы уже помогли многим предприятиям в области производства обуви и швейных изделий повысить их непрерывную производственную способность. Если вы хотите узнать больше о настройке ATC для пятиосных фрезеров, вы можете скачать нашу «Руководство по настройке ATC для пятиосных фрезеров» в формате PDF.