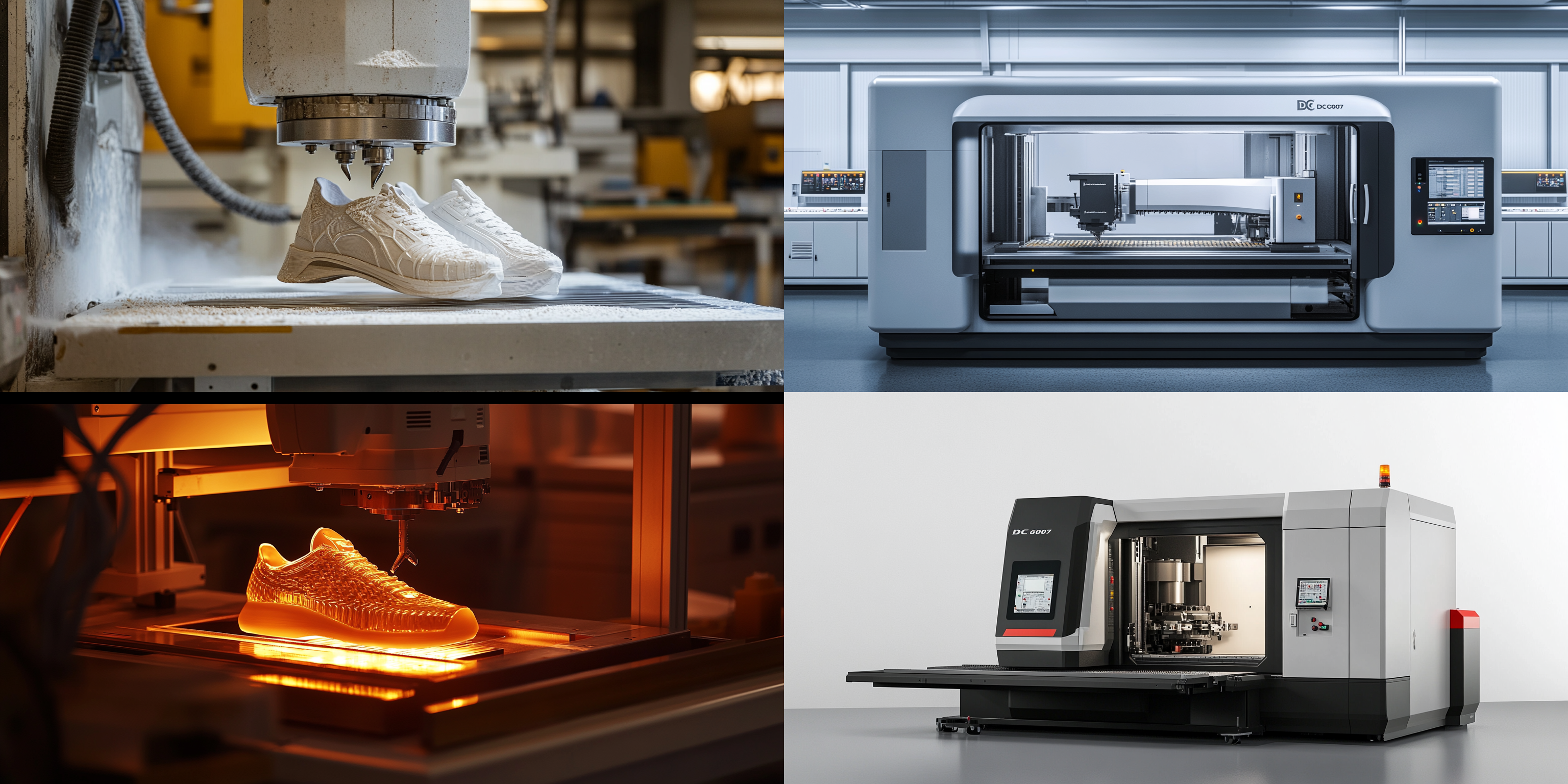

Если вы работаете в обувной промышленности, то наверняка сталкивались с проблемой простой во время частой смены инструмента, что отражается на общей эффективности производства. В этой статье мы подробно разберём, как автоматизированная смена инструмента (ATC) на основе манипуляционного барабана, установленного на пятиядерном фрезерном станке DC6060A, может кардинально улучшить производственный цикл, снизить простои и сократить влияние человеческого фактора.

В среднем обувным производствам приходится менять инструмент до 30-50 раз за смену, что может приводить к простоям до 10-15 минут при каждой операции. Если учитывать полный заводской цикл, это может означать потерю до 20% производственного времени, а также увеличение издержек на квалифицированный персонал, необходимый для настройки и надзора за сменой инструмента.

Согласно данным отрасли, внедрение эффективной ATC-системы способно повысить общую производительность станка на 25-30%, что значительно отражается на сроках исполнения заказов и снижении себестоимости.

Основные типы устройств автоматической смены инструмента — манипуляционный барабан (ральф) и дисковый (диск). Несмотря на широкое распространение дискового типа, манипуляционный барабан обладает рядом преимуществ в условиях высоких нагрузок и скорости:

| Критерий | Манипуляционный барабан | Дисковый тип |

|---|---|---|

| Скорость смены | Быстрая и точная | Средняя |

| Устойчивость к вибрациям | Высокая, за счёт конструктивной жёсткости | Низкая, возможны отклонения положения |

| Обслуживание | Умеренное, требуется периодическая смазка и калибровка | Требует частой проверки и подтяжки креплений |

| Идеально для | Высокоскоростной и высоконагруженной обработки | Небольшие производственные партии |

Полный процесс автоматической смены инструмента можно разбить на 4 ключевых шага:

Особое внимание стоит уделять программной части настройки маршрутов, используя параметры оптимизации, такие как минимизация холостых ходов и динамическое управление скоростью движения приводов.

Опыт эксплуатации позволил выявить ключевые параметры и приёмы, которые способствуют стабильной работе системы:

Рекомендуем организовать периодическую проверку калибровок (не реже одного раза в 200 циклов смены) и обучать операторов быстрому выявлению типовых проблем.

По статистике, наши клиенты, внедрившие эту систему на пятиядерных станках, получили следующий эффект:

| Показатель | Улучшение |

|---|---|

| Время непродуктивной смены инструмента | минус 35% |

| Общий выход изделий за смену | плюс 22% |

| Снижение ошибок оператора | на 40% |

| Уменьшение простоев по техническим причинам | 30% |

Вы ещё сталкиваетесь с проблемой частых простоев при смене инструмента? Поделитесь своим опытом и вопросами в комментариях — мы всегда готовы помочь!