Как решить проблему сбоев автоматической смены инструмента (ATC) на пятиосевых станках с ЧПУ: диагностика и настройка параметров

25 09,2025

Учебное руководство

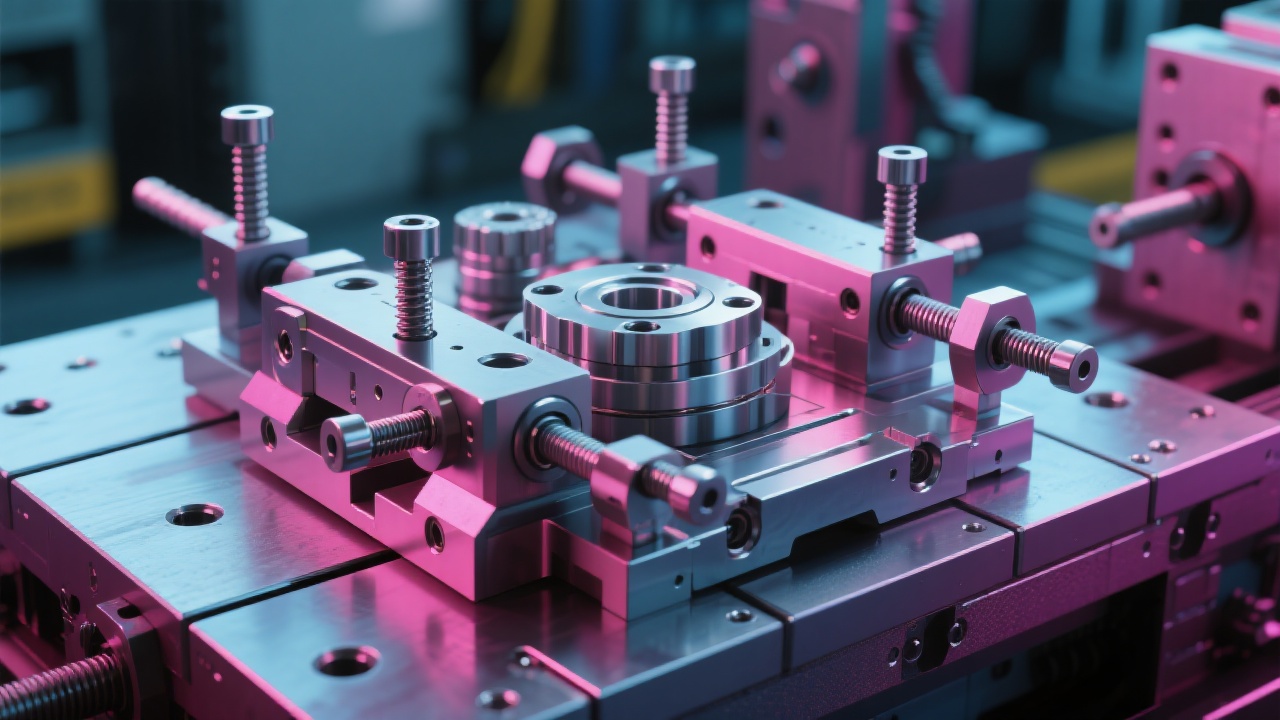

В данной статье рассматриваются распространённые причины сбоев в работе системы автоматической смены инструмента (ATC) на пятиосевых станках с числовым программным управлением, используемых в производстве обувных лекал. Подробно проанализированы конструктивные особенности робота-манипулятора инструмента и логика смены инструмента, а также представлены практические методы диагностики, калибровки параметров системы и оптимизации рабочих траекторий. На основе реальных кейсов демонстрируются эффективные способы повышения стабильности работы оборудования и сокращения времени простоя. Материал предназначен для технических специалистов и руководителей производств, стремящихся повысить автоматизацию и производительность станков.

Пять осей ЧПУ фрезерный станок с автоматической сменой инструмента (ATC): что делать при сбое замены инструмента?

В обувной промышленности надежность и бесперебойность работы пятиосевого ЧПУ фрезерного станка с автоматической сменой инструмента (ATC) играют критическую роль в повышении производительности. Одной из частых проблем, с которыми сталкиваются специалисты, является сбой в процессе автоматической смены инструмента, вызывающий незапланированные простои и снижая эффективность производства.

Структура и преимущества рычажно-шпиндельного инструментария

В большинстве случаев в обувном производстве применяются станки с рычажно-шпиндельными магазинными системами инструментов. Их главное преимущество – компактность конструкции и высокая скорость переключения благодаря минимальному расстоянию перемещения инструмента. По сравнению с барабанными или карусельными системами, они обеспечивают быстреее и точнее позиционирование инструмента при смене.

| Тип магазина |

Преимущества |

Недостатки |

| Рычажно-шпиндельный |

Компактность, скорость смены, высокая точность позиционирования |

Сложность ремонта при износе рычага |

| Барабанный |

Простая конструкция, высокая надежность |

Большие габариты, медленнее смена |

| Карусельный |

Большой запас инструментов, гибкость в подборе |

Сложность настройки, дорогостоящий ремонт |

Логика работы смены инструмента и ключевые параметры настройки

Автоматическая смена инструмента строится на четко заданной последовательности действий контроллера:

- Позиционирование рычажно-шпиндельного магазина в исходное положение;

- Освобождение текущего инструмента из шпинделя;

- Смещениe магазина для захвата нужного инструмента;

- Крепление нового инструмента в шпиндель;

- Проверка корректности установки с помощью датчиков.

Критически важными параметрами для устойчивой смены являются:

| Параметр |

Рекомендованное значение |

Влияние на работу ATC |

| Координата начальной позиции инструмента |

0.00 мм ±0.05 мм |

Обеспечивает точное начало смены инструмента |

| Скорость поворота рычага |

150-200 мм/с |

Балансирует скорость и точность захвата |

| Давление крепления инструмента |

3-5 Н·м |

Гарантирует надежную фиксацию без повреждений |

| Время задержки между переходами |

0.2-0.5 сек |

Необходим для синхронизации движений |

Пошаговые советы по проверке и калибровке параметров

Для устранения проблем с заменой инструмента рекомендуется следующий алгоритм действий:

- Очистить и осмотреть механические части: убедиться в отсутствии загрязнений и износа рычажно-шпиндельного механизма и магазинов.

- Проверить параметры позиционирования: запустить проверочный цикл с программным выводом координат, сопоставить с рекомендованными значениями.

- Отрегулировать скорость поворота и задержки: снизить скорость до 150 мм/с для диагностики, увеличить задержку при необходимости для синхронизации.

- Калибровать датчики: использовать утилиты станка для повторной настройки индуктивных или оптических датчиков фиксации инструмента.

- Тестовая смена инструмента: контролировать визуально и по журналу станка успешность смены без сбоев.

Типичные причины сбоев и методы устранения

Наибольшую долю сбоев автосмены занимают пять основных категорий:

- Механические повреждения или износ рычага и магазинов: требует ремонта или замены деталей;

- Ошибка калибровки координат: приводит к несоответствию положения инструмента;

- Засорение или загрязнение механизмов: регулярная чистка и техническое обслуживание снижают риски;

- Неправильная настройка давления крепления: из-за недостаточного усилия инструмент не фиксируется;

- Сбои в работе датчиков контроля: приводят к ложным сигналам о неправильной установке.

В качестве примера реального кейса, компания ОбувьТех столкнулась с проблемой задержек при смене инструмента и нестабильностью. После комплексной пере калибровки параметров, включая снижение скорости вращения и повторную проверку датчиков, время смены инструмента сократилось на 25%, а число простоев – на 40% в течение трех месяцев.

Оптимизация маршрута смены и калибровка координат

Для уменьшения времени простоя и повышения точности рекомендуются следующие методы:

- Использование программируемых оптимизированных траекторий движения рычага;

- Проведение регулярной проверки нулевых точек для уточнения калибровочных смещений;

- Внедрение программного контроля и автоматической подстройки параметров на основе данных сенсоров;

- Обучение операторов правильному уходу за механизмом и своевременной диагностике.

Сокращение времени смены на 10-15% достигается за счет грамотной калибровки и корректировки параметров — важный шаг к повышению автоматизации и эффективности производства.