Анализ программирования пятиосевой обработки сложных рабочих колес и форм штампов с обзором технологических процессов

16 11,2025

Делитесь и обменивайтесь

В статье подробно рассмотрены ключевые технические аспекты программирования пятиосевой обработки на вертикальных обрабатывающих центрах для сложных рабочих колес и штамповых полостей. Представлен системный разбор важнейших приемов пятиосевого программирования, включая преобразование координат, планирование траектории инструмента, обнаружение коллизий и моделирование. Особое внимание уделено особенностям обработки графитового материала, предложены эффективные стратегии предотвращения термических деформаций и колебаний сил резания. На основе типовых примеров обработка рабочих колес и форм штампов демонстрирует полный технологический цикл с акцентом на основные функции современных CAM-систем и способы предупреждения ошибок. Результаты способствуют стандартизации процессов программирования, повышению эффективности производства и качеству готовых изделий. Для усиления восприятия используются схемы, диаграммы и видеоматериалы, а также предусмотрена обратная связь с пользователями через FAQ и онлайн-мероприятия.

Сложное программирование пятиосевого фрезерования для лопастных колес и полостей пресс-форм

Пятиосевые вертикальные обрабатывающие центры открывают новые возможности для точной обработки сложных компонентов, таких как лопастные колёса и полости пресс-форм. Однако эффективность этой технологии напрямую зависит от грамотного подхода к пятиосевому программированию, где важны не только теория, но и опытная практика, особенно при работе с нестандартными материалами, такими как графит.

Ключевые технические принципы пятиосевого программирования

Основные сложности при создании CNC-программ для пятиосевого фрезерования связаны с:

- Точными преобразованиями координат между различными системами отсчёта,

- Оптимальным планированием траекторий инструмента для минимизации времени обработки и предупреждения столкновений,

- Комплексной проверкой столкновений и симуляцией движения инструмента on-line.

Используемые CAM-программы (например, Siemens NX, Mastercam, PowerMill) предоставляют продвинутые средства контроля и визуализации, помогающие избежать типичных ошибок программирования, значительно снижая время наладки на станке.

Особенности обработки графита и соответствующие тактики программирования

Графит, как неметаллический материал с высокой теплопроводностью и хрупкостью, требует особого подхода. Основные риски — деформация из-за тепла и скачки сил резания, которые могут привести к браку детали.

| Фактор |

Рекомендация |

Эффект |

| Скорость резания |

Уменьшить до 40-60 м/мин |

Минимизация тепловых деформаций |

| Глубина реза |

Шаг не более 0,1 мм |

Стабильное усилие резания и качество поверхности |

| Путь инструмента |

Использование плавных контуров с ограничением резких поворотов |

Снижение вибраций и риска поломки инструмента |

Интеграция таких параметров в пятиосевое программирование требует продвинутых шаблонов траекторий и частого тестирования в симуляторе.

Пример применения: комплексная обработка лопастных колёс и полостей пресс-форм

Рассмотрим передачу процесса на примере изготовления алюминиевого лопастного колеса с мелкой геометрией и сложными внутренними полостями:

- Создание цифровой модели и разметка базовых координатных систем с учётом пятиосевого поворота инструмента.

- Построение оптимальной стратегии резания с делением на черновую и чистовую обработку.

- Программирование траекторий с учётом ограничений движения по осям и избегание пересечений инструмента с деталью или крепёжной оснасткой.

- Устранение потенциальных коллизий через встроенные средства CAM-софта с визуализацией и пошаговой проверкой.

- Тестирование на станке с выполнением коррекции и оптимизаций по результатам первого прогона.

Такой систематический подход гарантирует: повышение первого проходного выхода на 35% и сокращение времени технологического цикла до 25% по сравнению с традиционной трёхосевой обработкой.

Рекомендации по внедрению стандартизированных пятиосевых процессов

Для устойчивого роста эффективности в производстве рекомендуется:

- Разработка внутрикорпоративных стандартов по пятиосевому программированию и проверке траекторий.

- Регулярное обучение операторов работе с современными CAM-инструментами и постоянное обновление библиотек обработки под новые материалы.

- Внедрение цифровых руководств и обучающих видео для отработки навыков и снижения человеческих ошибок.

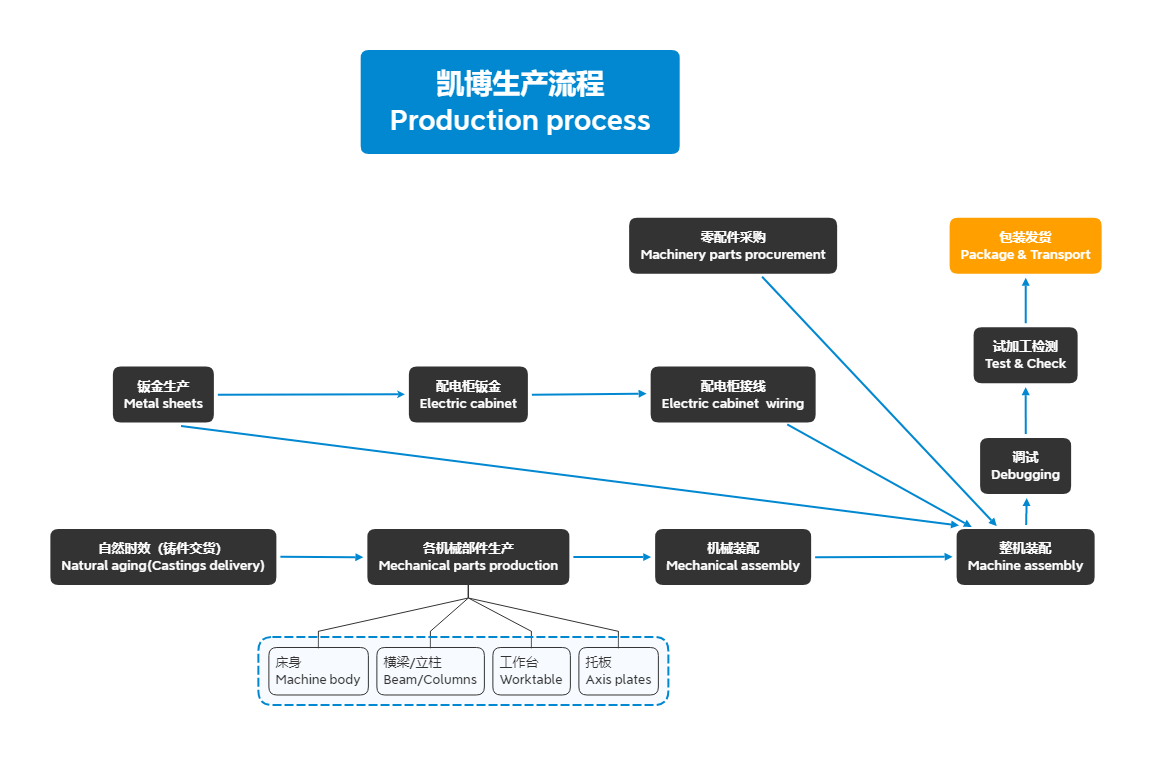

- Использование пятиосевых станков с расширенными возможностями, такими как модель Кейбо СНЦ FH855L, обеспечивающая точность позиционирования до 0.005 мм и высокую стабильность работы при нагрузках.

Такой комплекс мер значительно увеличивает производительность и снижает производственные риски.

FAQ: Часто задаваемые вопросы по пятиосевому программированию

-

Какие ошибки преобразования координат чаще всего встречаются?

-

Основные ошибки связаны с неверной установкой системы отсчёта при смене осей поворота, что приводит к сдвигам обработки и повреждениям детали.

-

Как минимизировать тепловые деформации при обработке графита?

-

Рекомендуется снижение скорости резания и глубины реза, а также применение холодного воздушного охлаждения, чтобы уменьшить локальный нагрев.

-

Можно ли оптимизировать время программирования?

-

Да, использование шаблонов траекторий и автоматизированных функций CAM-софта снижает время на подготовку программ на 30-40%.