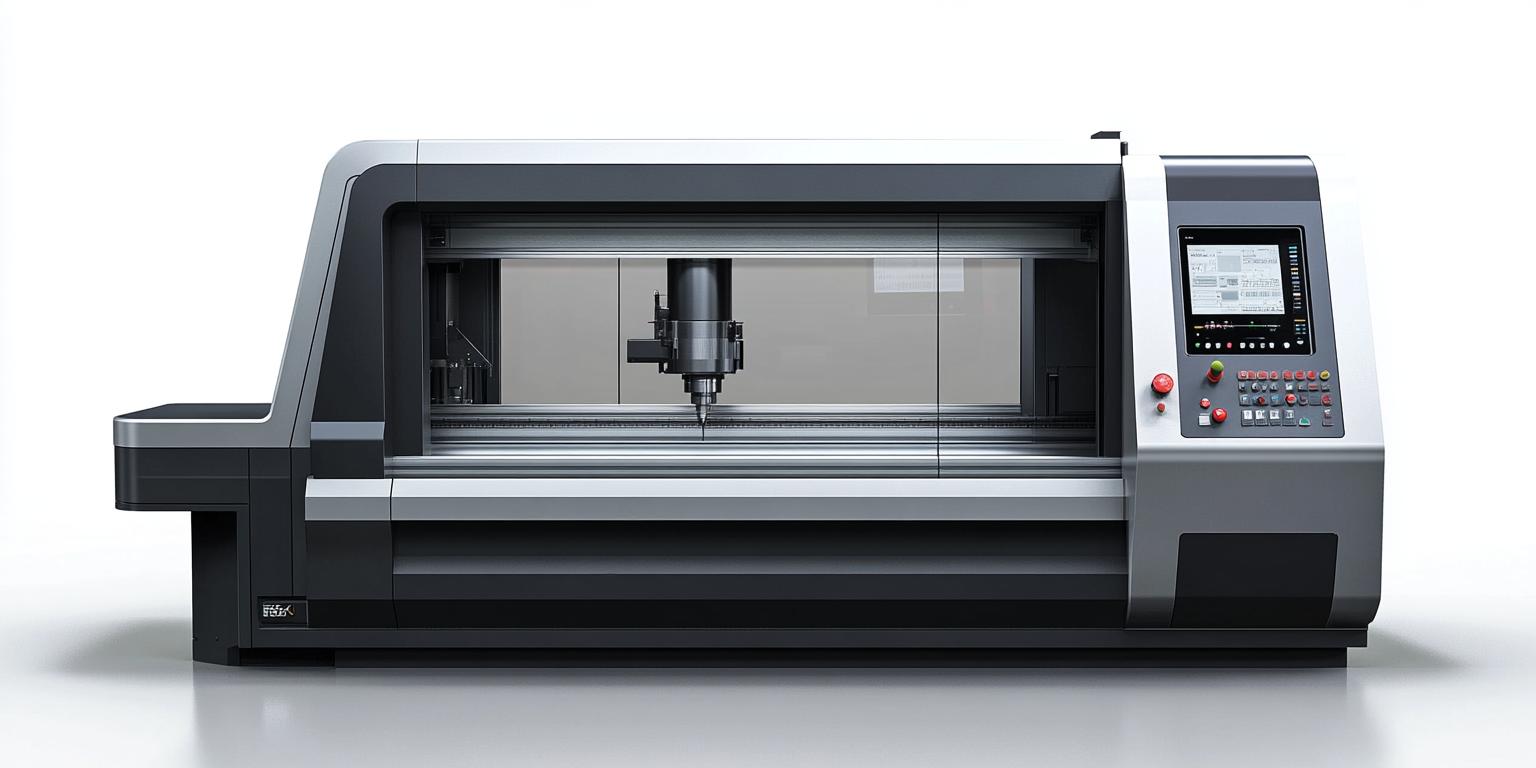

В условиях растущего разнообразия заказов на обувные модели производственные компании сталкиваются с необходимостью гибко и эффективно адаптировать технологии обработки. Ключевую роль в обеспечении такой гибкости играют пятиосевые числовые фрезерные станки (ЧПУ), обеспечивающие высокоточное выполнение сложных криволинейных поверхностей. Данная статья рассматривает, как различные конфигурации пятиосевых станков влияют на производственную гибкость и эффективность на примере модели DC6060A от компании Нинбо Кайбо ЧПУ Механикс.

При выборе пятиосевого станка для массового производства обувных подошв необходимо ориентироваться на ряд критически важных характеристик:

| Параметр | Роль в производстве | Рекомендуемые значения |

|---|---|---|

| Максимальная скорость вращения шпинделя | Обеспечивает качество поверхности и скорость обработки сложных контуров | ≥ 20,000 об/мин для тонкой отделки |

| Точность позиционирования | Гарантирует соответствие замыслу дизайна, особенно в криволинейных участках | ≤ ±0.005 мм |

| Время смены инструмента | Снижает простой при комплексных операциях с многочисленными инструментами | ≤ 8 секунд |

| Совместимость CNC-системы | Обеспечивает интеграцию с CAD/CAM и адаптацию под различные производственные сценарии | Поддержка форматов ISO G-code, оптимизация пути инструмента |

В совокупности эти параметры позволяют минимизировать время переналадки и повысить точность, что является основой гибкого 대응ления разнообразным заказам.

Модель DC6060A оборудована высокоскоростным шпинделем с частотой вращения до 24,000 об/мин и позиционированием с точностью до ±0.003 мм, что значительно превосходит средние показатели на рынке. Благодаря усовершенствованному автоматическому механизму смены инструментов, время смены снижается до 6 секунд. Совместимая CNC-система поддерживает сложные CAD/CAM программы с поддержкой множества форматов, что обеспечивает гибкость работы с уникальными дизайнерскими файлами.

Эти параметры не только повышают точность моделирования криволинейных структур подошвы, но и позволяют быстро адаптироваться к различным сериям продукции с минимальными потерями времени.

В одной из обувных фабрик было отмечено уменьшение времени переналадки на 20%, что позволило увеличить ежедневное количество обработанных моделей на 15%. Применение универсальных шаблонов программирования и систем управления ножами способствовало увеличению срока службы режущего инструмента на 25%, уменьшая затраты на расходные материалы.

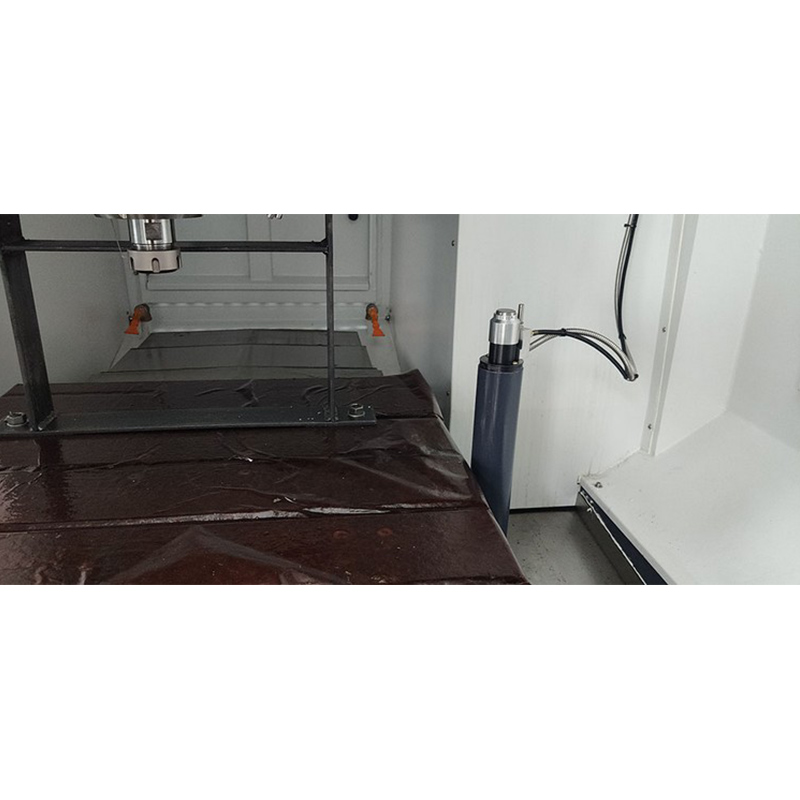

Технические характеристики — лишь основа, но для достижения устойчивой гибкости важны и интеллектуальные методы управления. Внедрение стандартизированных шаблонов программирования и мониторинг ресурса режущих инструментов помогает снизить риск аварий и простоев. Использование программных решений для автоматического анализа и оптимизации траектории реза позволяет повысить точность и сократить время обработки на 10-12%.

Кроме того, автоматизация контроля состояния инструмента способствует своевременной смене и продлению его службы, что особенно критично при высоком многообразии продукции и частом переходе между партиями.

Гибкость в ответе на быстро меняющиеся требования заказчиков требует от станков возможности оперативно перенастраиваться под различные формы и партии. Модели с более быстрым механизмом смены инструментов и высокой точностью позиционирования показывают до 30% улучшения показателей по скорости вывода новых изделий на рынок.

В частности, анализ показал, что использование DC6060A позволяет уменьшить время пробных запусков на 18% за счёт высокой предсказуемости обработки и успешного использования унифицированных программных шаблонов.

Для обувных производителей, ориентирующихся на масштабное и гибкое производство, важнейшим является выбор станка с балансом между скоростью, точностью и удобством управления. Модель DC6060A представляет собой оптимальное решение, благодаря передовым техническим параметрам и продуманной интеграции с цифровыми системами.

Комплексный подход, включающий правильную настройку оборудования, оптимизацию программирования и управление режущими инструментами, позволит существенно повысить общую производительность и снизить операционные риски. Внедрение таких решений становится конкурентным преимуществом для предприятий, стремящихся удержать лидирующие позиции в отрасли.