Estabelecendo Rapidamente um Fluxo Padronizado de Programação para Usinagem 5 Eixos e Reduzindo o Ciclo de Testes para Clientes Internacionais

Como criar um fluxo padronizado e eficiente para programação 5 eixos? Este artigo explora em profundidade a lógica central da programação simultânea 5 eixos — desde a conversão dos sistemas de coordenadas até o planejamento da trajetória da ferramenta, verificação de interferências e simulação. Focado nas particularidades do processamento de materiais não metálicos como o grafite, são apresentadas técnicas práticas para controlar deformações térmicas e flutuações na força de corte. Exemplos práticos envolvendo peças típicas, como rotores e cavidades de moldes, guiam você na construção de processos padronizados reutilizáveis que aceleram significativamente o ciclo de testes para clientes internacionais e aumentam a taxa de primeira peça correta.

Como Estabelecer Rapidamente um Processo Padronizado de Programação 5 Eixos para Reduzir o Ciclo de Produção de Clientes Internacionais

Você está procurando otimizar o fluxo de trabalho na programação de máquinas 5 eixos para acelerar o tempo de produção inicial de seus clientes internacionais? Entender o processo padronizado é essencial para isso. Vamos explorar os princípios fundamentais da programação 5 eixos, desde a conversão de sistemas de coordenadas até o planejamento de trajetórias de ferramentas, verificação de interferências e validação por simulação — focando especialmente nas particularidades do usinagem de grafite e outros materiais não metálicos.

Princípios Básicos e Etapas-Chave da Programação 5 Eixos

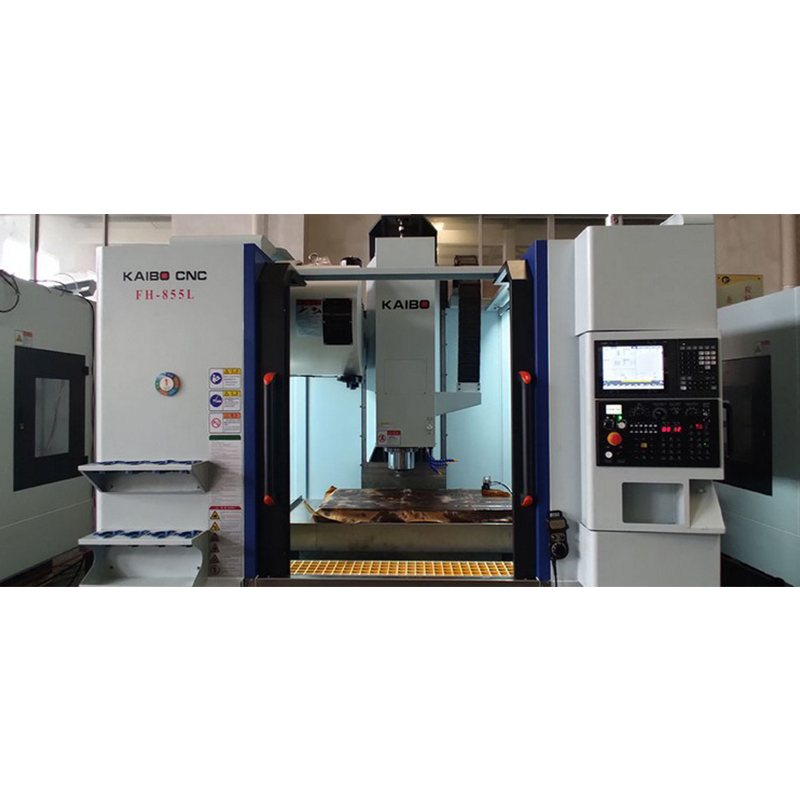

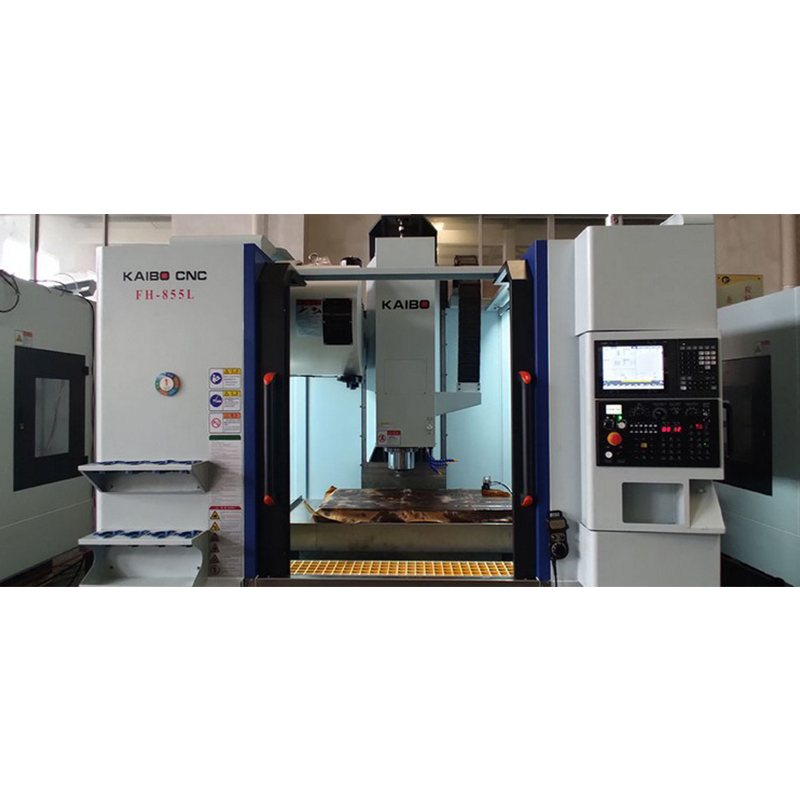

A programação 5 eixos envolve movimentações simultâneas do eixo linear (X, Y, Z) e dos eixos rotativos, possibilitando o acabamento de peças com complexidade geométrica elevada, como rotores, moldes e cavidades complexas. Os passos críticos incluem:

- Conversão do sistema de coordenadas: adaptação da peça ao sistema da máquina para garantir precisão absoluta;

- Planejamento de trajetória de ferramenta: definição eficiente do caminho que assegura o acabamento e a minimização do tempo;

- Verificação de interferências: identificação e eliminação de conflitos mecânicos entre ferramenta, peça e dispositivo;

- Simulação e validação: uso de softwares para simular os movimentos e garantir a ausência de erros antes da execução física.

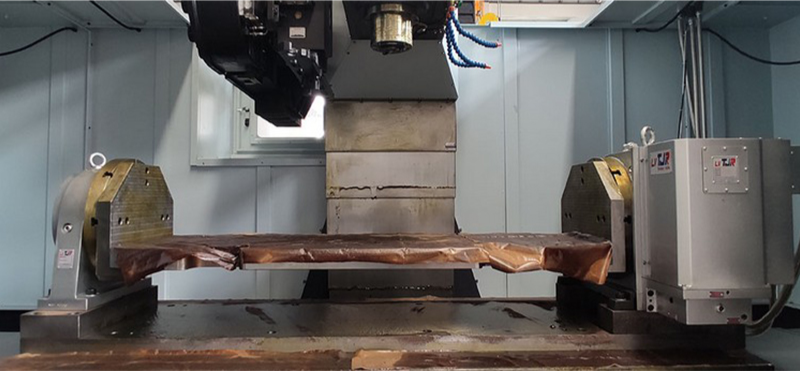

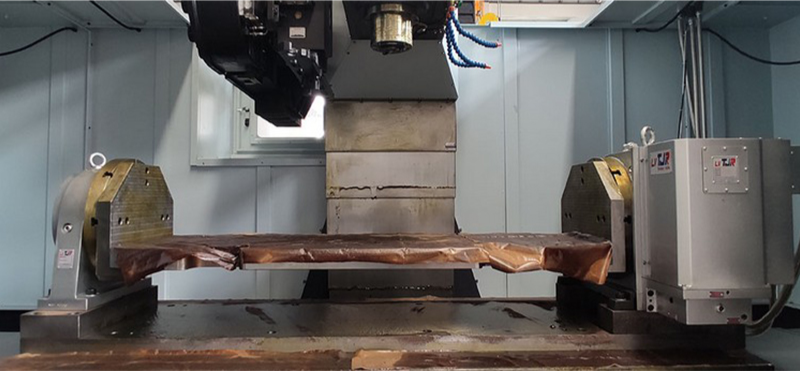

Como as Características do Grafite Influenciam a Programação

O grafite, amplamente utilizado em usinagem de moldes e componentes para indústria aeroespacial, apresenta desafios singulares:

- Deformação térmica: devido à alta condutividade térmica e baixa resistência mecânica, o material é suscetível a alterações dimensionais durante o corte;

- Oscilações na força de corte: causadas pela abrasividade e heterogeneidade do grafite, podem comprometer a qualidade da peça e a vida útil da ferramenta.

Para mitigar esses efeitos, recomenda-se:

- Ajustes finos no avanço e velocidade de corte para controlar a geração de calor;

- Implementação de estratégias de interpolação e aceleração adaptativas no CAM;

- Monitoramento contínuo da força durante o processo para evitar cargas excessivas.

Casos Práticos: Programação em Rotores e Cavidades de Moldes

Vamos analisar algumas aplicações típicas, incluindo rotas de ferramentas para rotores aerodinâmicos e cavidades complexas de moldes:

| Peça |

Desafio Principal |

Solução Programada |

Benefício |

| Rotor Aerodinâmico |

Superfícies complexas com tolerâncias rigorosas |

Trajetória adaptativa e verificação robusta de colisões |

Redução de retrabalho em 30% |

| Cavidades de Moldes |

Controle térmico e desgaste da ferramenta em grafite |

Parâmetros de avanço ajustados e inspeção via simulação |

Primeira peça conforme em 85% dos casos |

Erros Comuns em Softwares CAM e Como Evitá-los

Os softwares CAM são cruciais para a programação 5 eixos, mas erros frequentes podem atrasar projetos:

- Configuração incorreta de RTCP (Rotação do Ferramenta no Centro do Ponto): pode causar colisões inesperadas;

- Falta de atualização dos modelos CAD: gera incompatibilidades na trajetória;

- Negligência na simulação completa: risco de falhas físicas na usinagem.

Para evitar, siga essas práticas:

- Confirme e padronize as configurações RTCP no início de cada projeto;

- Mantenha o modelo CAD atualizado e sincronizado com o CAM;

- Realize simulações detalhadas e ajustes iterativos;

- Documente erros e resoluções para referência da equipe.

Modelo de Processo Padronizado para Aumentar a Eficiência na Produção Inicial

Para você que deseja implementar um processo padronizado, sugerimos o seguinte roteiro:

- Análise do material e definição dos parâmetros iniciais de corte (foco em grafite ou outro material específico);

- Configuração do sistema de coordenadas e calibração da máquina 5 eixos;

- Desenvolvimento do trajeto da ferramenta com softwares CAM competentes;

- Simulações detalhadas com atenção especial a colisões e deformações térmicas;

- Validação por testes práticos controlados no ambiente produtivo;

- Documentação do processo para replicabilidade e treinamento interno;

- Feedback contínuo e atualização dos parâmetros conforme novos aprendizados e tecnologias.

Perguntas Frequentes (FAQ)

-

Qual o impacto da programação 5 eixos no tempo de produção?

-

O processo padronizado pode reduzir o tempo de setup e produção inicial em até 40%, com maior precisão e menos retrabalho.

-

Como evitar interferências durante a usinagem?

-

Utilize sempre recursos avançados de simulação no CAM e configure corretamente o RTCP, além de realizar verificações antes da execução.

-

Por que o grafite é difícil de usinar em 5 eixos?

-

Devido à sua sensibilidade a variações térmicas e força, exigindo controle rígido nas condições de corte e monitoramento constante.

-

Quais CAM são recomendados para esse tipo de programação?

-

Softwares como Mastercam, Siemens NX e PowerMill apresentam robustez na programação 5 eixos com funcionalidades específicas para controle térmico e simulações precisas.