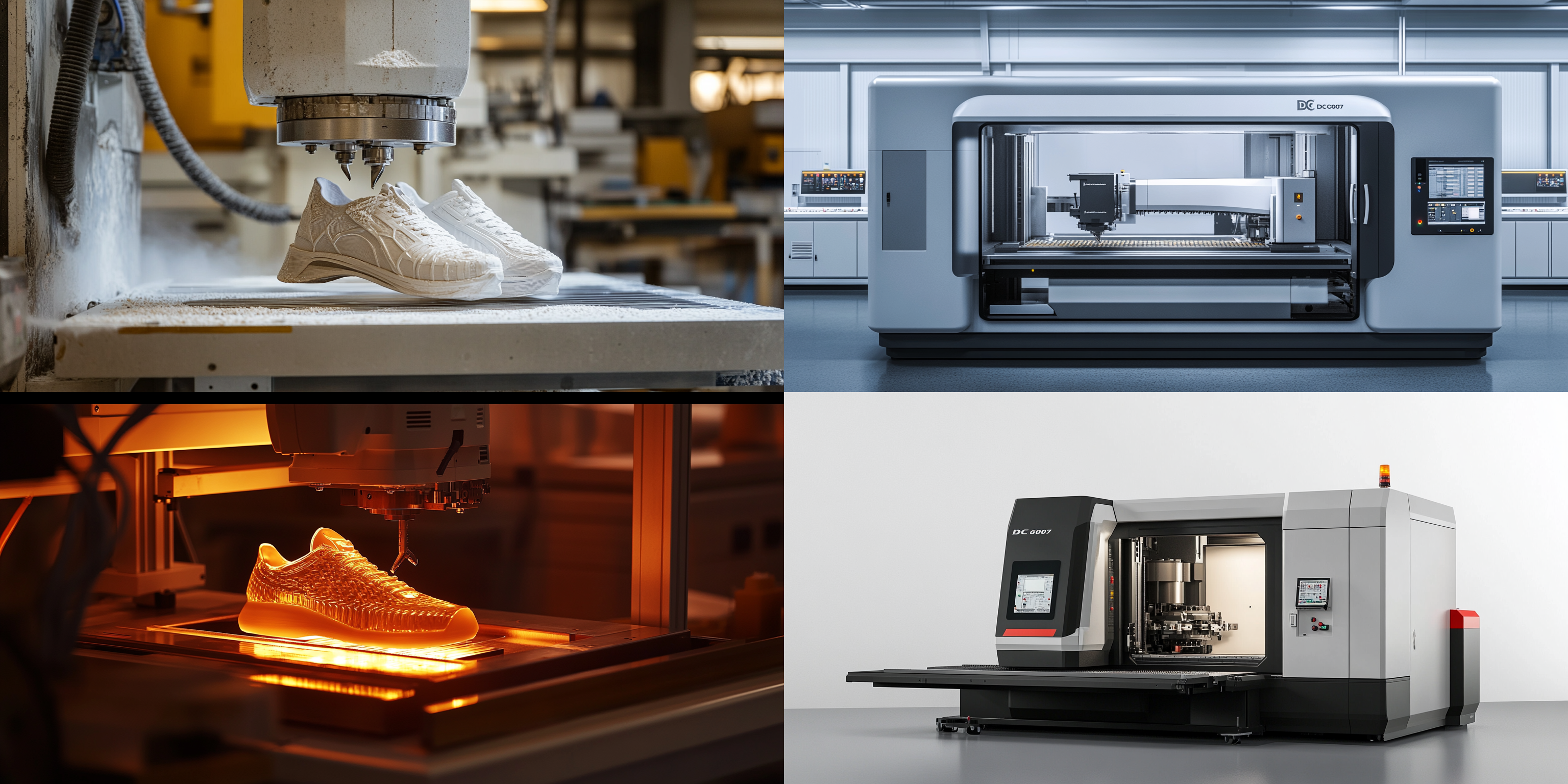

Como otimizar o caminho de troca de ferramentas da fresadora de moldes de calçados para aumentar a utilização do equipamento? Hoje, vou compartilhar com você as minhas experiências de ajuste do sistema ATC (Automatic Tool Changer) com base em casos reais da fábrica da Ningbo Kaibo CNC.

Em primeiro lugar, vamos entender o problema. A troca frequente de ferramentas na fabricação de moldes de calçados causa interrupções na produção, resultando em perdas de capacidade produtiva. Para resolver esse problema, é importante escolher o tipo certo de banco de ferramentas. Existem dois tipos principais de bancos de ferramentas: o tipo tambor e o tipo braço. Vamos compará - los.

| Tipo de banco de ferramentas | Vantagens | Desvantagens |

|---|---|---|

| Tipo tambor | Baixo custo, estrutura simples | Baixa velocidade de troca de ferramentas, não adequado para cargas pesadas |

| Tipo braço | Alta velocidade de troca de ferramentas, estabilidade em cenários de alta velocidade e alta carga | Custo relativamente mais alto |

Como você pode ver, o banco de ferramentas tipo braço tem vantagens significativas em cenários de alta velocidade e alta carga. Isso é especialmente importante para a fresadora de moldes de calçados, onde a troca rápida e estável de ferramentas é crucial.

O processo de troca de ferramentas ATC envolve três etapas principais: identificação da ferramenta, planejamento do caminho e execução da ação. Vamos analisá - las em detalhes.

A fresadora precisa identificar corretamente a ferramenta necessária. Isso geralmente é feito por meio de códigos de identificação na ferramenta. Os parâmetros relacionados à identificação da ferramenta precisam ser configurados corretamente para garantir a precisão da troca.

Depois de identificar a ferramenta, a fresadora precisa planejar o caminho mais eficiente para a troca. Isso envolve a configuração de parâmetros importantes, como a velocidade da troca, a distância de movimento e a sequência da troca. Um caminho otimizado pode reduzir significativamente o tempo de troca.

Finalmente, a fresadora executa a troca de ferramentas de acordo com o caminho planejado. Durante esse processo, é importante garantir a precisão da execução. Qualquer pequeno erro pode levar a falhas na troca de ferramentas.

Para otimizar o caminho de troca de ferramentas, é necessário encontrar um equilíbrio entre precisão e eficiência. Algumas estratégias comuns incluem:

A calibração de coordenadas também é crucial. Coordenadas incorretas podem levar a erros na troca de ferramentas. Seguindo as etapas corretas de calibração, podemos garantir a precisão do sistema ATC.

Já ajudamos várias empresas a otimizar o sistema ATC de suas fresadoras de moldes de calçados. Por exemplo, ajudamos uma fábrica de calçados do Sudeste Asiático a reduzir o tempo de troca de ferramentas em 40%. Isso aumentou significativamente a capacidade de produção contínua da fábrica e melhorou a eficiência geral da produção.

O sistema ATC desempenha um papel crucial na utilização do equipamento e na capacidade de entrega da fresadora de moldes de calçados. Ao otimizar o caminho de troca de ferramentas e ajustar corretamente o sistema ATC, podemos reduzir as interrupções na produção, aumentar a capacidade de produção contínua e melhorar a eficiência geral da produção.

Se você está procurando otimizar o sistema ATC de sua fresadora de moldes de calçados, peça nossa Manual de ajuste do ATC da fresadora de cinco eixos em formato PDF. Ele o ajudará a começar rapidamente.