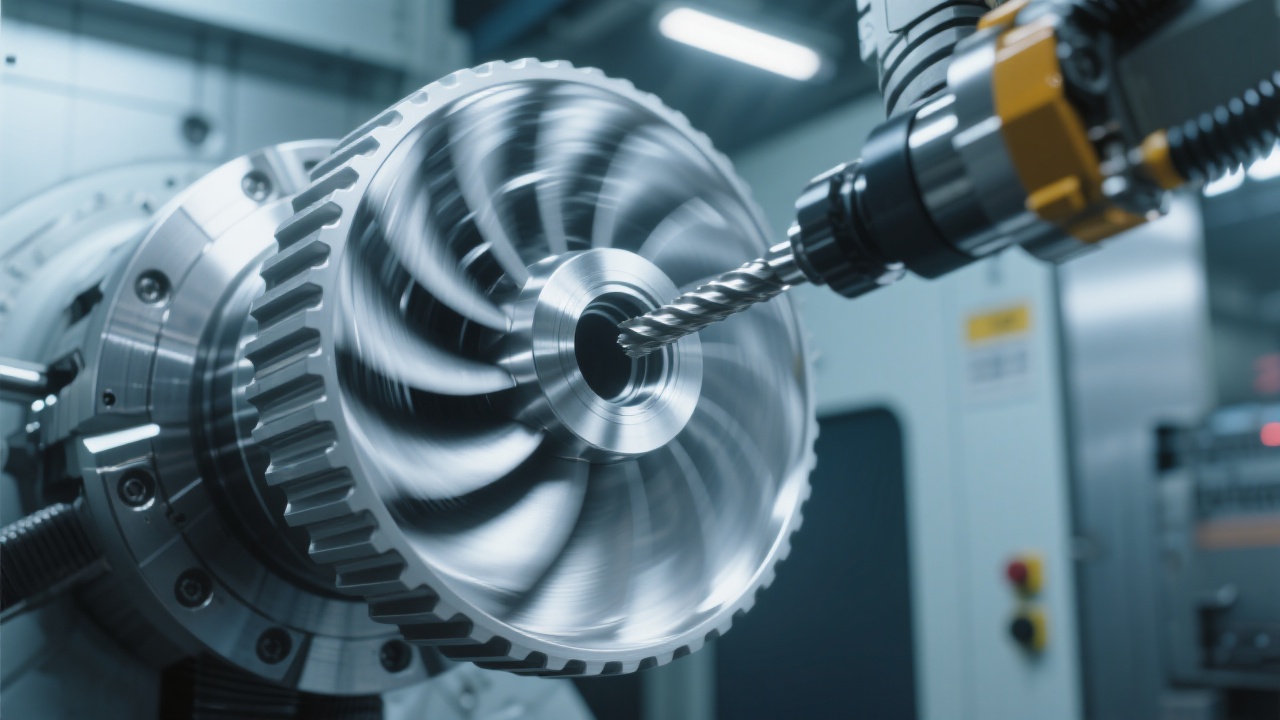

Como especialista com mais de 20 anos acompanhando processos industriais para o setor de fabricantes de moldes para calçados, entendo que a eficiência das máquinas é vital para atender a demandas variadas e em grande volume. No centro da operação está o sistema automático de troca de ferramentas (ATC) das fresadoras CNC de 5 eixos, especificamente o banco de ferramentas do tipo braço robótico, que permite continuidade e alta produtividade. Neste artigo, explico os pontos críticos e como uma adequada manutenção e configuração podem elevar a taxa de utilização do equipamento e a rentabilidade do seu negócio.

O banco de ferramentas em formato de braço, ao contrário dos sistemas cilíndricos ou em disco, permite acesso rápido e direto às ferramentas, reduzindo o tempo de troca e minimizando falhas mecânicas. Seu design facilita a integração com o controle CNC para reconhecimento e tomada das ferramentas programadas, realizando a troca padrão em ciclos de menos de 6 segundos, comparado aos 8-12 segundos de modelos convencionais.

| Tipo de Banco | Tempo Médio de Troca (s) | Principais Benefícios |

|---|---|---|

| Braço Robótico | 5-6 | Troca ágil, alta precisão, manutenção simplificada |

| Disco Giratório | 8-10 | Capacidade moderada, menor custo inicial |

| Cilíndrico | 10-12 | Boa capacidade, maior complexidade mecânica |

O sistema ATC funciona com uma sequência lógica programada no CNC, que inclui o reconhecimento do tipo e posição da ferramenta, o posicionamento correto do braço e a confirmação de engajamento para troca, seguida da liberação da ferramenta usada. Problemas em qualquer etapa podem atrasar a troca ou até causar falhas.

Um ajuste correto desses parâmetros pode reduzir o tempo ocioso em até 20%, com impacto direto na capacidade de produção mensal.

Com base em experiências práticas e análises de campo, listei os distúrbios mais comuns que resultam em paradas inesperadas e perda de eficiência:

| Problema | Causa Provável | Solução Recomendável |

|---|---|---|

| Falha no reconhecimento da ferramenta | Sensor sujo ou mal posicionado | Limpar ou reposicionar sensor; realizar calibração |

| Braço não alcança a posição correta | Erro nos parâmetros do motor ou curso limitado | Rever limite de curso e reajustar parâmetros |

| Tempo excessivo para troca | Sincronização inadequada ou ciclo mal programado | Revisar lógica programada no CNC; otimizar sequência |

Para garantir que sua linha de produção atinja a máxima eficiência, proponho as seguintes medidas técnicas e operacionais:

Empresas que adotaram essas estratégias relataram redução de até 30% nos tempos de parada técnica e aumento de 15% na produção efetiva no primeiro semestre.

Um cliente do setor calçadista enfrentava frequentes paradas devido a falhas no sistema automático de troca de ferramentas. Através de um acompanhamento técnico dedicado e ajustes finos na configuração do braço robótico e parâmetros CNC, a linha conseguiu eliminar paradas não programadas em 90% das ocorrências. A produtividade aumentou de 75 para 140 moldes produzidos por turno, evidenciando o impacto direto da correta operação do ATC.

Se você deseja transformar os gargalos da troca de ferramentas em vantagens competitivas, baixe nosso guia técnico gratuito completo com vídeos demonstrativos e checklists de manutenção. Investir no conhecimento dos detalhes operacionais aumenta significativamente a disponibilidade e o rendimento da sua fresadora.