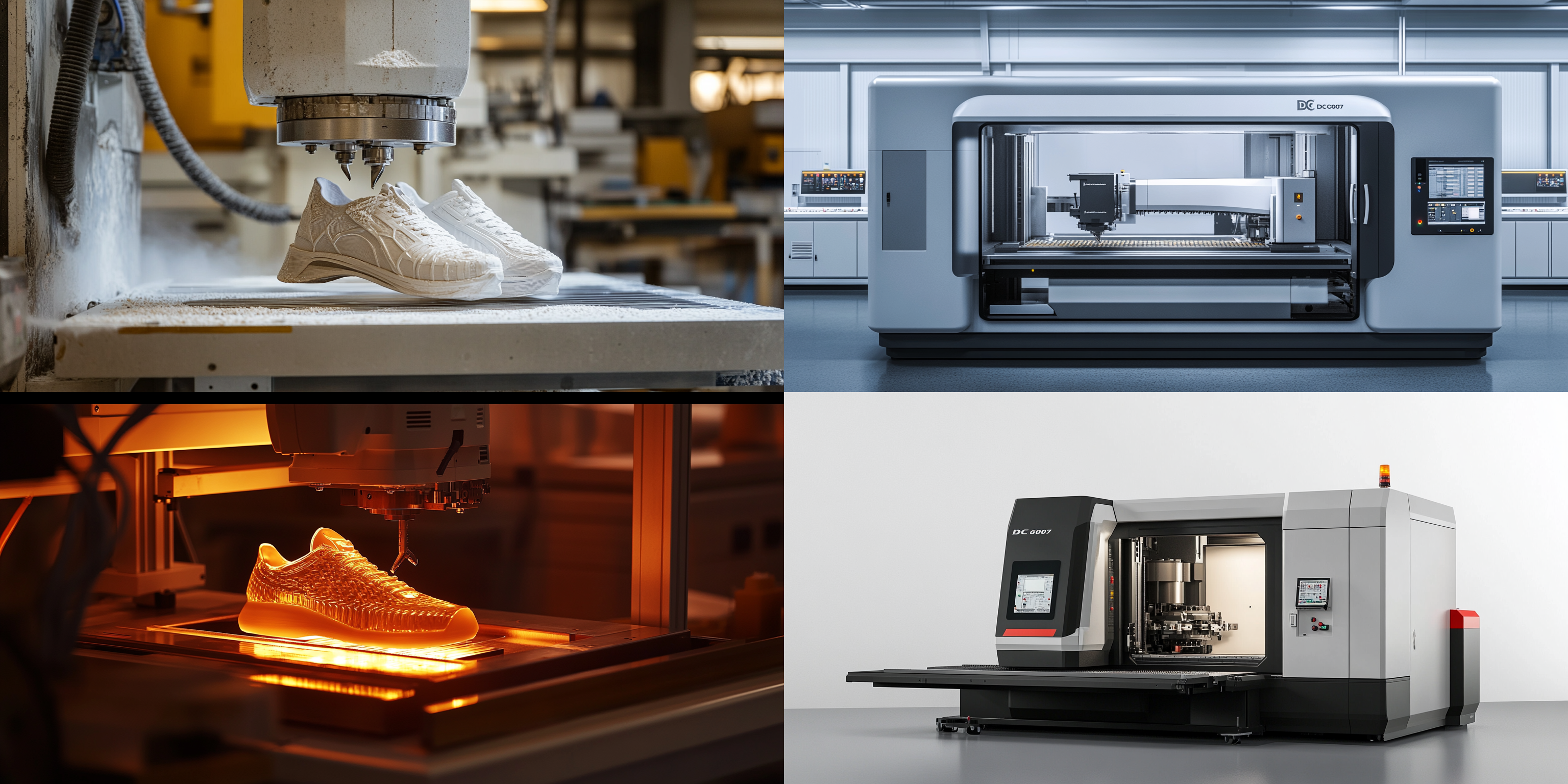

Na indústria de moldes para calçados, a troca frequente de ferramentas pode ser um grande gargalo produtivo, gerando perda significativa de tempo e aumentando custos operacionais. Como engenheiros da KaiBo CNC, sabemos que a eficiência do Sistema Automático de Troca de Ferramentas (ATC) é crucial para maximizar a produtividade, especialmente na operação da fresadora de moldes DC6060A, equipada com o revolucionário tambor articulado de ferramentas.

Estudos do setor indicam que em linhas tradicionais, o tempo parado para troca de ferramenta representa cerca de 12-18% do tempo total de operação, impactando diretamente a eficiência da planta. Na produção contínua, cada minuto de parada representa redução na capacidade e atraso no lead time, problema ainda mais crítico quando se trata de fresadoras com múltiplos eixos e múltiplas operações complexas.

O tambor articulado garante maior robustez e estabilidade sob alta velocidade e cargas pesadas, o que supera as limitações dos sistemas de tambor rotativo (drum-type). Com menor vibração e sistema de fixação otimizado, ele mantém a precisão da ferramenta, reduzindo erros de posicionamento e falhas na troca.

| Critério | Tambor Articulado | Tambor Rotativo |

|---|---|---|

| Estabilidade em Alta Rotação | Alta, com travas mecânicas reforçadas | Moderada, maior vibração |

| Precisão da Troca | ±0,005 mm (ótima repetibilidade) | ±0,02 mm (maior tolerância de erro) |

| Manutenção | Mais simples e menos frequente | Exige ajustes constantes |

O fluxo do ATC é dividido em etapas-chave que garantem a troca rápida e segura da ferramenta:

Para alcançar máxima eficiência, indicamos atenção a pontos específicos na configuração do ATC:

Mesmo com sistemas avançados, algumas falhas podem ocorrer. Veja os sintomas comuns e como solucioná-los:

| Sintoma | Causa Provável | Solução Rápida |

|---|---|---|

| Falha ao reconhecer ferramenta | Sensor sujo ou desalinhado | Limpar sensor, ajustar posição |

| Desalinhamento no posicionamento | Calibração inadequada | Executar rotina de calibração automática |

| Troca prolongada ou travada | Lubrificação deficiente / Problema mecânico no tambor | Verificar lubrificação, inspeção mecânica |

"Após ajustar os parâmetros de troca e implementar as compensações sugeridas, nossa linha de produção reduziu o tempo de troca em 20% e eliminou paradas não programadas por falha no ATC." – Feedback de cliente líder no setor calçadista europeu.

Clientes que adotaram o sistema ATC da DC6060A relataram aumento de 12% na disponibilidade da máquina e melhoria de até 10% na produtividade horária, além da redução de interferência humana pela automação, aumentando a segurança operária.

Você já enfrentou problemas com lentidão ou falhas na troca de ferramentas no seu processo de fresagem? Deixe seu comentário abaixo e compartilhe sua experiência conosco.

Baixe gratuitamente nosso Manual Completo de Ajuste e Manutenção do Sistema ATC para Fresadoras Five-Axis. Com ele, você terá acesso a checklists detalhados, scripts de calibração e dicas exclusivas para elevar a performance da sua linha de produção.