Você, como profissional da indústria de manufatura, sabe muito bem as dores de cabeça enfrentadas na programação para a fabricação de peças complexas. À medida que a demanda por peças com altas precisões aumenta, a tecnologia de cinco eixos se torna cada vez mais crucial. Neste artigo, vamos explorar os principais pontos de operação do software de programação de cinco eixos da Kaibo CNC e como evitar erros comuns, visando melhorar a precisão da fabricação para exportação.

A programação de cinco eixos é um processo complexo que envolve desde a configuração do sistema de coordenadas até a geração da trajetória da ferramenta. O sistema de coordenadas é o alicerce da programação. Se não for configurado corretamente, pode levar a erros significativos na fabricação. Por exemplo, a conversão entre sistemas de coordenadas locais e globais é frequentemente necessária, e isso requer um bom entendimento da geometria da peça e da máquina.

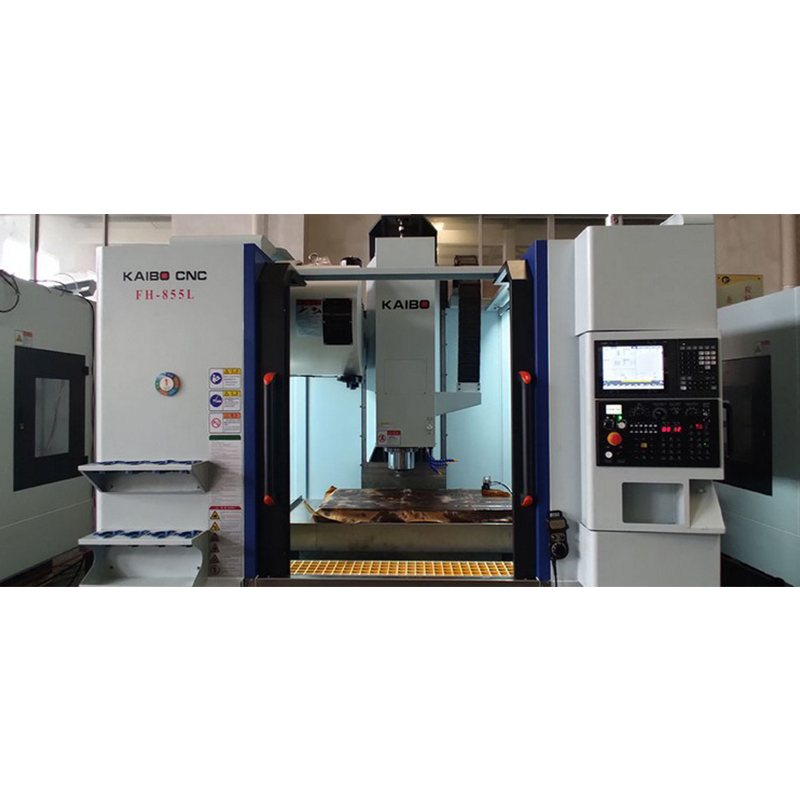

Quando se trata da geração da trajetória da ferramenta, a função RTCP (Rotated Tool Center Point) desempenha um papel central. A RTCP permite que a ponta da ferramenta mantenha uma trajetória precisa, independentemente da rotação dos eixos da máquina. Isso é especialmente importante para a fabricação de peças com superfícies complexas. A Kaibo CNC FH855L, um centro de usinagem vertical de cinco eixos, suporta a função RTCP, o que permite uma execução mais estável e confiável da programação de cinco eixos.

O grafite e outros materiais não metálicos têm características específicas que precisam ser consideradas na programação. Eles tendem a sofrer deformação térmica e flutuações na força de corte durante o processo de usinagem. Para evitar esses problemas, é necessário adotar estratégias de programação adequadas.

Por exemplo, ajustar a velocidade de corte, a taxa de avanço e a profundidade de corte pode ajudar a controlar a geração de calor e a força de corte. Além disso, a seleção correta da ferramenta de corte também é crucial. Algumas ferramentas especiais para materiais não metálicos podem melhorar significativamente a qualidade da usinagem.

Vamos analisar alguns casos práticos, como a fabricação de rotores e cavidades de moldes. No caso do rotor, a superfície é geralmente curva e complexa, o que requer uma programação precisa da trajetória da ferramenta. Ao programar, é necessário considerar a forma do rotor, a espessura das lâminas e a tolerância de fabricação.

Para as cavidades de moldes, a precisão da superfície e a qualidade da acabamento são muito importantes. A programação deve garantir que a ferramenta de corte possa alcançar todos os cantos da cavidade e produzir uma superfície lisa. Alguns parâmetros-chave, como o espaçamento entre as passagens da ferramenta e o ângulo de inclinação da ferramenta, precisam ser ajustados com cuidado.

Softwares CAM, como o Mastercam e o PowerMill, são amplamente usados na indústria de manufatura. No entanto, eles também apresentam alguns erros comuns. Por exemplo, a configuração incorreta do sistema de coordenadas, a seleção errada da ferramenta de corte e a falta de verificação de interferência podem levar a problemas na fabricação.

Para evitar esses erros, é importante seguir um fluxo de trabalho padronizado. Isso inclui a verificação rigorosa de todas as configurações antes da execução da programação e a realização de simulações para detectar possíveis problemas. Além disso, manter-se atualizado com as últimas versões dos softwares e as melhores práticas da indústria também é essencial.

A construção de um fluxo de trabalho padronizado pode ajudar a reduzir o tempo de teste de produção e aumentar a taxa de sucesso na primeira fabricação. Isso inclui a definição clara de cada etapa da programação, desde a coleta de dados da peça até a verificação final da programação.

Além disso, a etapa de verificação de simulação e a verificação de interferência são cruciais para garantir a segurança e a estabilidade do processo de fabricação. A simulação pode ajudar a detectar problemas antes da execução real da programação, economizando tempo e recursos.

Se você está procurando melhorar a precisão da fabricação de peças complexas e otimizar o processo de programação de cinco eixos, a Kaibo CNC pode ser a solução ideal para você. Aproveite a tecnologia avançada da Kaibo CNC FH855L e dê um passo adiante na indústria de manufatura. Saiba mais sobre a Kaibo CNC FH855L e como ela pode transformar sua fabricação!