Na indústria de fabricação de moldes para calçados, o trocador automático de ferramentas (ATC) é vital para manter a continuidade e produtividade dos processos de usinagem. No entanto, falhas durante a troca automática de ferramentas em fresadoras CNC 5 eixos podem gerar paradas inesperadas, aumentando custos e reduzindo o rendimento. Este guia apresenta, a partir de uma perspectiva técnica, um roteiro claro para diagnóstico e calibração eficaz para superar os problemas comuns de falha no sistema ATC, enfatizando soluções aplicáveis ao setor de moldes para calçados.

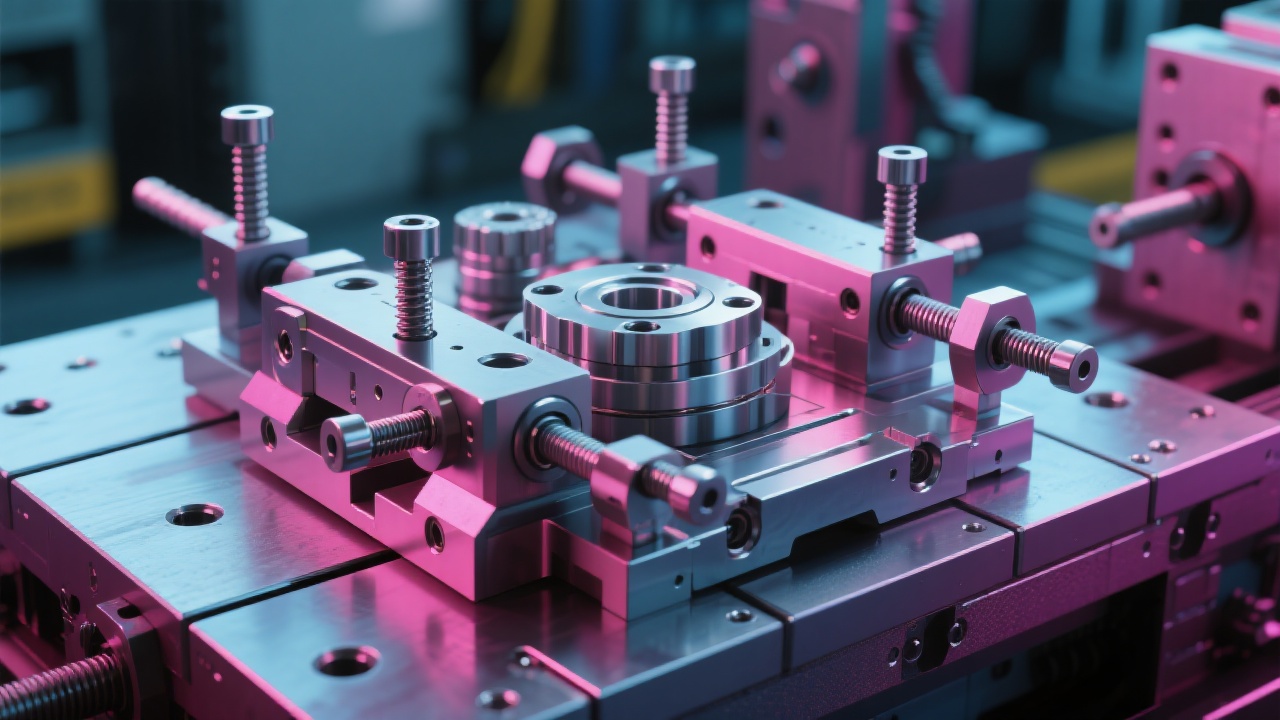

Diferentemente de torres de ferramentas convencionais, o sistema de braço rotativo em fresadoras 5 eixos oferece agilidade e compactação, permitindo uma sequência mais rápida na troca de ferramentas.

A compreensão detalhada da peça mecânica e dos sensores envolvidos é crucial para identificar a fonte dos erros durante o processo.

| Falha Comum | Causa Provável | Solução Recomendada |

|---|---|---|

| Erro de Reconhecimento da Ferramenta | Sensor de ferramenta descalibrado ou sujo | Limpeza do sensor e calibração utilizando procedimentos padrão do fabricante |

| Travamento da Ferramenta durante a Troca | Defasagem no posicionamento do braço rotativo | Realinhamento do braço por meio de medição e ajuste dos parâmetros de coordenada |

| Falha de Comunicação entre CNC e ATC | Cabo danificado ou conector solto | Verificação e substituição da fiação, teste de continuidade |

A eficiência do sistema ATC depende da exatidão dos parâmetros configurados no CNC, particularmente na compensação de trajetórias e tempo de espera do braço trocador. Recomenda-se os seguintes passos:

Na prática, algumas oficinas reportam redução de falhas em 30% após implementarem rigorosamente esses ajustes.

Compreender o fluxo lógico permite antecipar pontos críticos e configurar alarmes preventivos nos sistemas modernos CNC:

A precisão nesse ciclo é garantida por sensores redundantes — a falha de um deles pode originar falso erro de troca.

Um fabricante de moldes em São Paulo enfrentou falhas repetidas ao trocar ferramentas durante lotes longos. Após:

Obteve redução superior a 75% nas paradas por falha no ATC, aumentando a produtividade efetiva da linha.

Implementar processos regulares de manutenção preventiva e calibração é a melhor estratégia para evitar falhas inesperadas e garantir a continuidade operativa, sobretudo em ambientes automatizados e de alta complexidade.