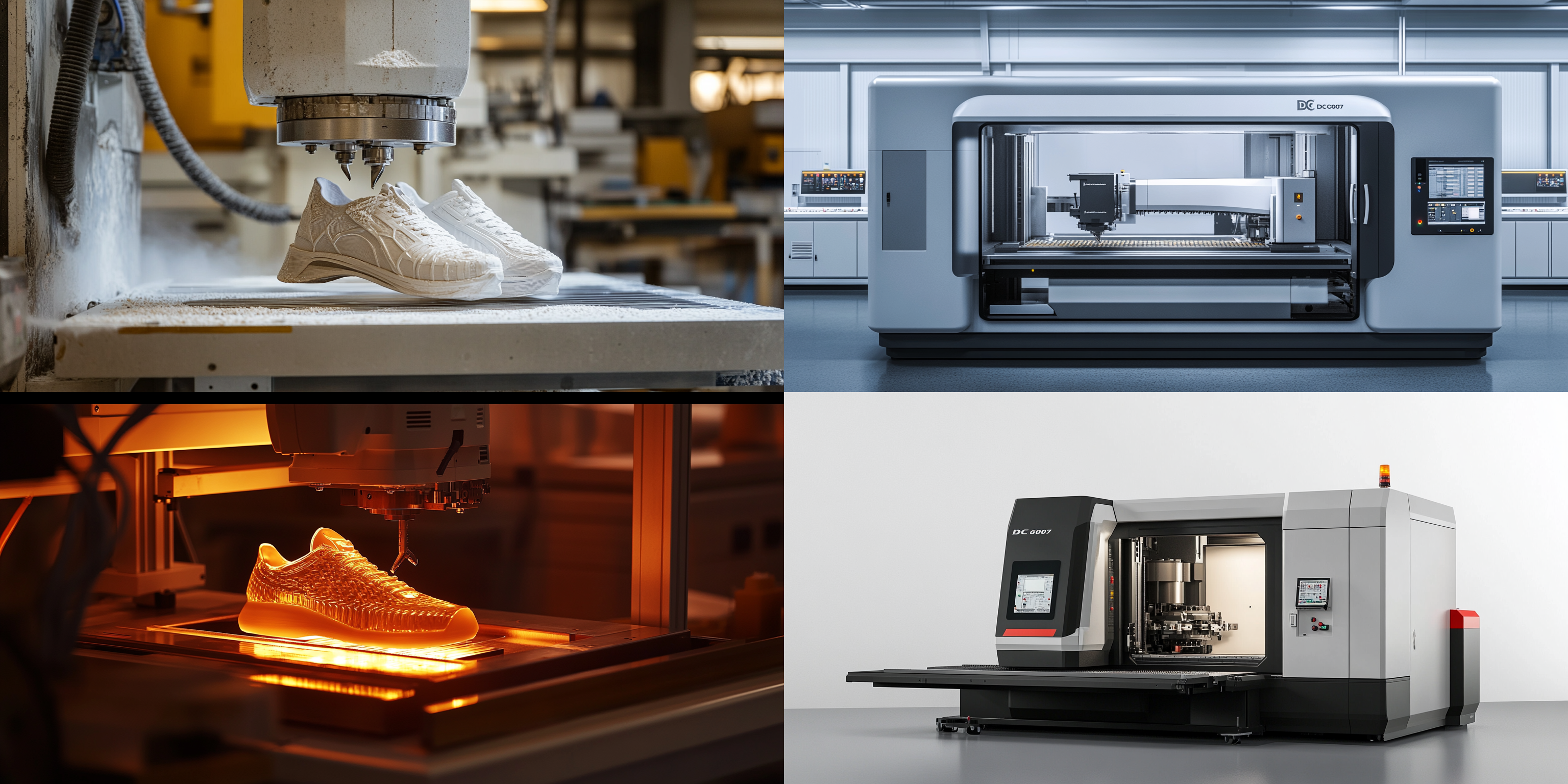

Como engenheiro de processos na indústria de moldes para calçados, já vi muitos clientes perderem até 25% da capacidade produtiva por causa de trocas manuais ou mal programadas de ferramentas. A solução? Um sistema ATC (Automatic Tool Changer) bem configurado — especialmente com um magazine de braço articulado, como no modelo DC6060A da Ningbo Kaibo CNC.

Comparado ao sistema de tambor ou disco, o braço articulado oferece velocidade média de troca entre 1,8 e 2,4 segundos — uma melhoria de até 40% em relação à troca manual tradicional. Em um turno de 8 horas, isso equivale a cerca de 40 minutos a mais de produção contínua. Isso não é só teoria: em uma fábrica no Brasil que migrou para esse sistema, o tempo de ciclo caiu de 72s para 58s por peça.

| Tipo de Sistema | Tempo Médio de Troca | Melhor Aplicação |

|---|---|---|

| Braço Articulado | 1,8 – 2,4 s | Peças complexas, alta variedade |

| Tambor | 3,0 – 4,0 s | Produção em série simples |

| Disco | 2,5 – 3,5 s | Média complexidade, baixo custo |

Muitos técnicos instalam o sistema e deixam os valores padrão do fabricante — mas isso pode ser o erro mais caro. Por exemplo: ajustar a posição Z do ponto de troca com tolerância maior que ±0,05 mm aumenta risco de colisão e perda de precisão. Em nosso estudo com 12 fábricas brasileiras, apenas 30% dos sistemas tinham coordenadas corretamente calibradas nos primeiros 3 meses após instalação.

Dica prática: use o modo “teste de trajetória” antes de iniciar produção real. Ele simula todo o movimento do braço sem executar nenhuma operação física — ideal para detectar conflitos de caminho antes que algo quebre.

Falhas como "erro de posicionamento do braço" ou "ferramenta não reconhecida" são frequentes — mas 70% delas têm causas simples: falha na calibração do sensor óptico, sujeira nas ranhuras do magazine ou uso incorreto do código M06 (comando de troca). Em uma fábrica no México, um técnico resolveu 3 problemas em 1 dia apenas com uma limpeza profunda do sistema e recalibração das posições zero.

Lembre-se: manutenção preventiva mensal reduz falhas em até 60%. E se você quiser evitar surpresas no meio da produção, tenha sempre um plano de contingência com ferramentas de reserva e procedimentos claros de emergência.

Você está pronto para transformar seu tempo de inatividade em tempo de produção?

Baixe nosso guia completo com checklist de configuração, tabelas de referência e vídeos passo a passo — tudo sem comprometer sua privacidade ou gerar spam.

📥 Baixe agora o Guia Prático de Configuração do Sistema ATC