Quando você programa a usinagem de grafite em centros de usinagem 5 eixos, enfrenta desafios únicos, especialmente deformações térmicas e variações na força de corte. Compreender e dominar a lógica de programação que integra o controle RTCP (Rotação do Ferramental no Centro de Ferramenta) e a otimização das trajetórias é decisivo para garantir alta precisão e redução dos ciclos de teste na fabricação de componentes críticos como rotores e cavidades de moldes.

O grafite é um material não metálico com baixa condutividade térmica e alto coeficiente de expansão térmica. Durante a usinagem, há grande tendência de deformação devido ao calor gerado e às cargas dinâmicas da ferramenta. Por isso, a programação deve considerar não só os parâmetros tradicionais (velocidade, avanço, profundidade de corte), mas também a compensação em tempo real das mudanças dimensionais.

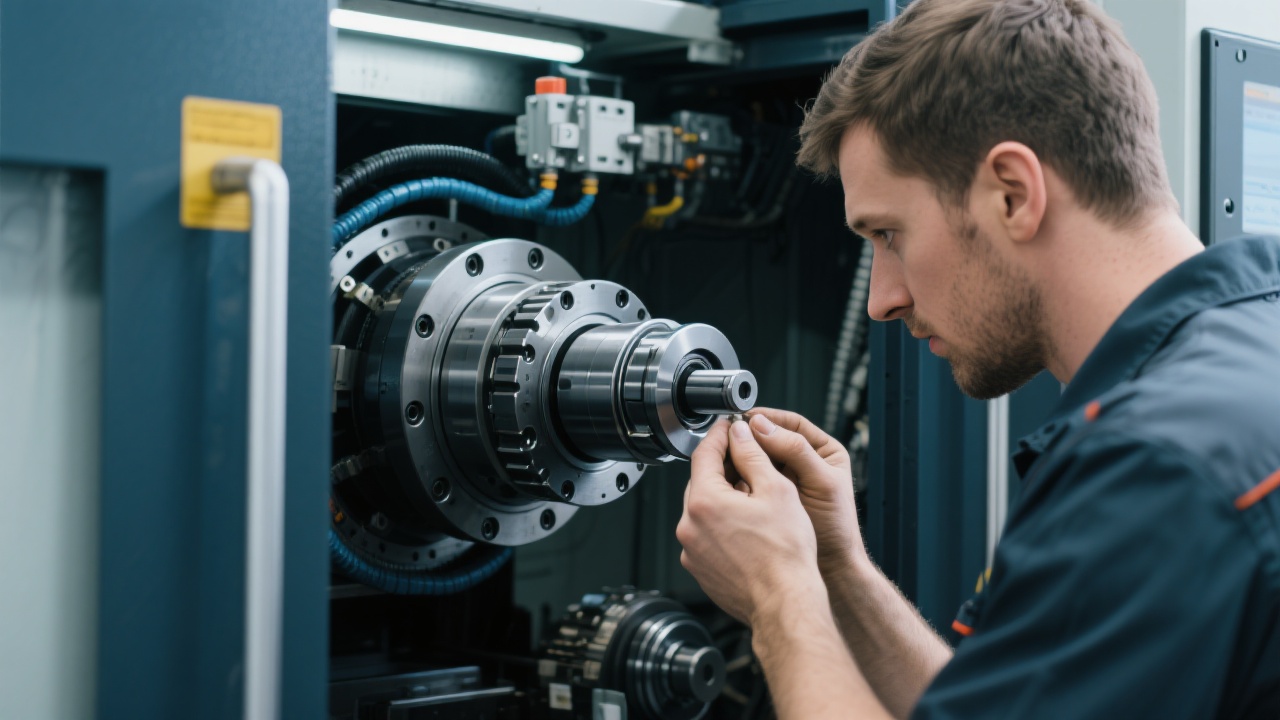

A usinagem 5 eixos permite a orientação simultânea da ferramenta para alcançar superfícies complexas, reduzindo o número de fixações e erros de alinhamento. O controle RTCP ajusta o ponto de referência da ferramenta, garantindo que o contato com a peça seja mantido corretamente, mesmo que ocorram mudanças geométricas durante a usinagem.

Deformações térmicas afetam a precisão final e resultam em retomadas e retrabalhos caros. As principais causas incluem:

Para minimizar esses efeitos, antecipe durante a programação:

| Fase | Medida Preventiva | Impacto Esperado |

|---|---|---|

| Configuração do CAM | Limitar velocidade e avanço nas áreas críticas | Redução do aquecimento e deformações locais em até 30% |

| Cabeçote e Orientação da Ferramenta | Usar RTCP para manter ângulo constante e evitar impacto térmico concentrado | Precisão dimensional aprimorada acima de 15% |

| Ciclos de avanço programado | Planejar pausas e retrações para dissipação térmica | Ciclo de usinagem mais estável e menos retomadas |

Oscilações na força de corte não só afetam a vida útil da ferramenta, mas também comprometem a qualidade da superfície final. Estas variações são causadas por:

Para contornar esses problemas, desenvolva trajetórias com cargas constantes e programações que sequenciem cortes progressivos – permitindo controle da força de corte e evitando picos inesperados. O uso do RTCP possibilita manter o contato ideal da ferramenta em toda a trajetória.

Dica Interativa: Você já utilizou simulações de força de corte no seu software CAM para prever pontos críticos? Caso não, invista tempo nestas análises para reduzir retrabalhos.

Para uma peça complexa como um rotor com superfícies curvas e cavidades profundas, o processo de programação exige:

Essa abordagem reduziu em 40% o tempo promedio de reprogramação e aumentou a taxa de peças produzidas na primeira tentativa.

É comum que programadores se depararem com:

A adoção de uma metodologia padronizada de programação com checklist técnico garante maior confiança no processo e ganhos mensuráveis em produtividade.