En la fabricación avanzada, dominar la programación de máquinas de cinco ejes es clave para ofrecer piezas complejas con precisión y rapidez. Si usted trabaja con materiales desafiantes como el grafito o diseña componentes como álabes y moldes de cavidades complejas, la eficiencia de su flujo de trabajo de programación determinará el éxito en la primera producción y el tiempo de prueba con sus clientes internacionales.

La base de una programación eficiente es comprender cómo manipular la transformación de sistemas de coordenadas (incluyendo la configuración RTCP) para sincronizar movimientos simultáneos en los ejes rotativos y lineales. Organice su flujo desde establecer el sistema de referencia, optimizar el camino de la herramienta hasta previsualizar mediante la simulación de trayectoria, garantizando que cada movimiento cumpla con las tolerancias exigidas sin colisiones ni errores de interpolación.

En la práctica, usted enfrentará varias problemáticas típicas, tales como:

Para resolver esto, implemente estrategias de control de fuerzas de corte en la programación, ajuste velocidades y avances dinámicamente, y utilice simulaciones para anticipar deformaciones y evitar colisiones, lo que reducirá retrabajos y optimizará el uso de materiales.

El grafito, por su elevada fragilidad y sensibilidad térmica, exige considerar:

| Problema | Estrategia de Programación |

|---|---|

| Deformación térmica durante el mecanizado | Optimización de parámetros (velocidad/carga) y pausas controladas para disipar calor |

| Fragilidad y probabilidad de fractura | Trayectorias con cortes suaves y reducción de sobrecargas dinámicas |

| Variabilidad dimensional por cambios ambientales | Simulaciones frecuentes y ajuste de offsets en tiempo real |

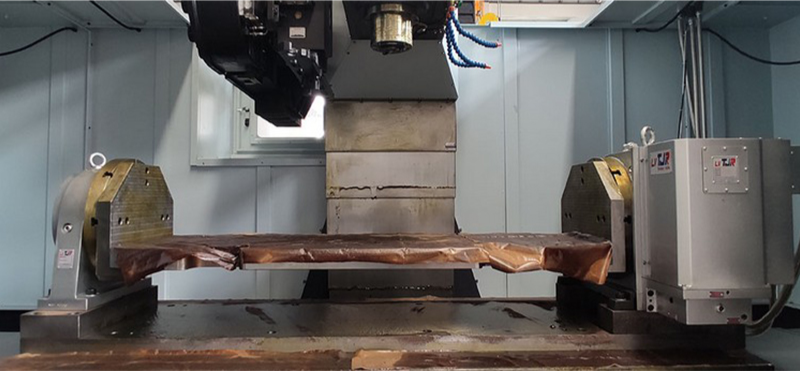

Para piezas con geometrías intricadas como álabes de turbinas o moldes de cavidades:

Estos enfoques, junto con el uso de simulaciones de interferencias y validación de trayectorias, ayudan a asegurar que la primera pieza cumple con las especificaciones sin necesidad de costosos ajustes.

La correcta configuración del software CAM es esencial para acelerar el proceso. Entre los aspectos más relevantes destacan:

Evite errores como la omisión de offset de herramienta, subestimar la interferencia de husillos o ignorar la calibración térmica de la máquina, que derivan en tiempos muertos y piezas rechazadas.

Le proponemos una estructura básica para estandarizar sus procesos, incrementando la eficiencia y facilitando la capacitación:

| Paso | Acción | Objetivo |

|---|---|---|

| 1 | Definir y calibrar sistemas de coordenadas y RTCP. | Precisión y reducción de errores de posicionamiento. |

| 2 | Planificar trayectorias optimizadas por zonas. | Reducir tiempo de mecanizado y mejorar calidad superficial. |

| 3 | Simular y validar movimientos, discriminar interferencias. | Evitar daños en máquina y pieza. |

| 4 | Ajustar parámetros térmicos y fuerzas según material. | Minimizar deformaciones y aumentar vida útil herramienta. |

| 5 | Documentar el proceso para replicación futura. | Estandarización y reducción de la curva de aprendizaje. |

Estándarizando la programación y validando anticipadamente con simulación, se minimizan iteraciones y errores en la primera producción.

RTCP permite compensar automáticamente el desplazamiento de la herramienta, facilitando ajustes rápidos y mayor precisión en superficies complejas.

Mediante reducción de velocidades, cortes progresivos y simulaciones que anticipen puntos críticos de esfuerzo para evitar fracturas.

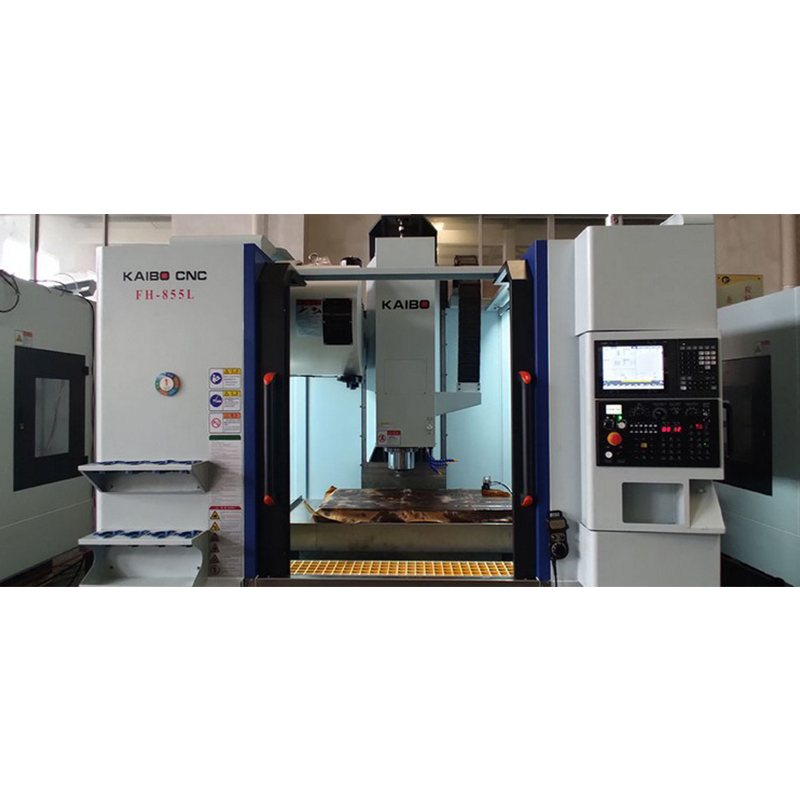

Si desea maximizar la eficiencia de sus procesos y cumplir con los tiempos exigidos por sus clientes internacionales, considere integrar equipos avanzados que soporten programaciones estandarizadas y dinámicas. Por ejemplo, el FH855L RTCP cinco ejes centro de mecanizado vertical ofrece capacidad para una programación eficiente, control de fuerzas de corte estable y simulaciones integradas para asegurar su éxito en la primera pieza.

Descubra más sobre FH855L RTCP cinco ejes — Tecnología para la excelencia en mecanizado