En la industria de la fabricación de moldes de calzado, la optimización de la programación de maquinado CNC de cinco ejes se ha convertido en un factor crucial para mejorar la eficiencia y la productividad. En este artículo, profundizaremos en cómo las empresas de fabricación de moldes de calzado pueden seleccionar y optimizar soluciones de maquinado CNC de cinco ejes, centrándonos en tres dimensiones principales: rendimiento del equipo, adecuación de la tecnología y soporte de mantenimiento.

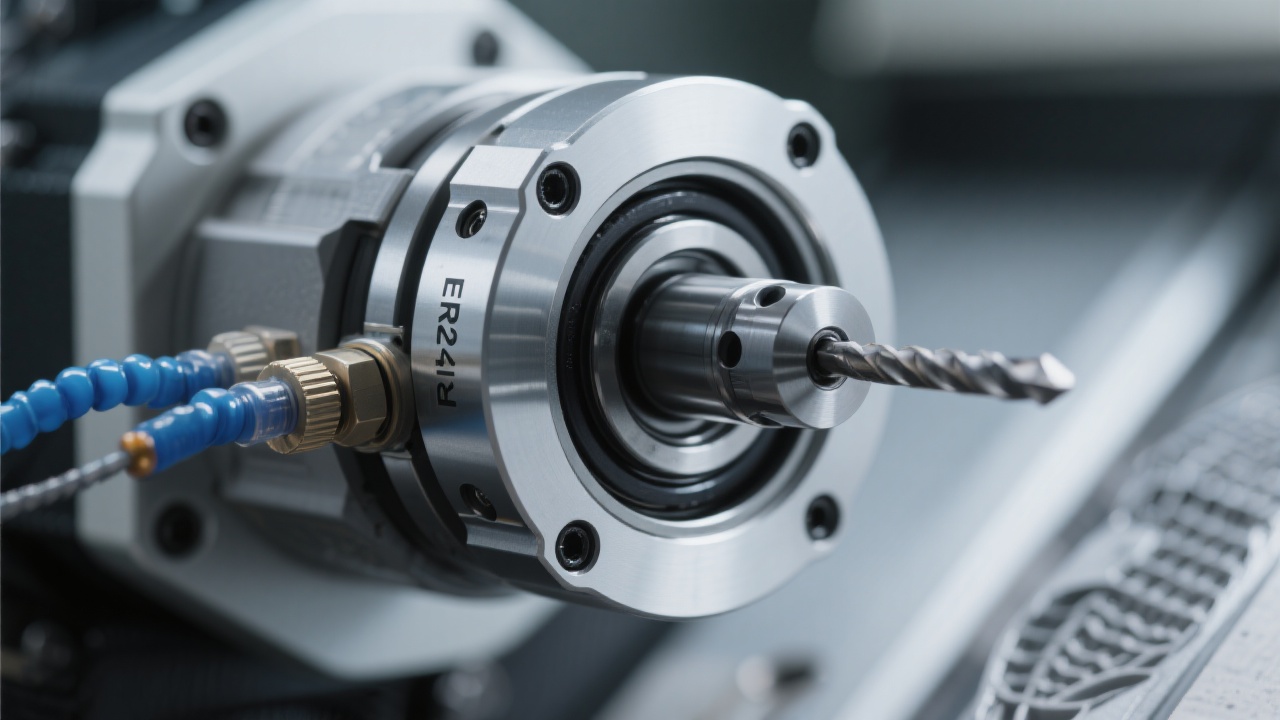

Existen varios indicadores de rendimiento del equipo que son esenciales para la fabricación de moldes de calzado. El régimen de giro del husillo, por ejemplo, puede afectar directamente la velocidad de corte y la calidad de la superficie del molde. Un husillo con un régimen de giro adecuado (por ejemplo, entre 10,000 y 20,000 rpm) puede garantizar una alta precisión y eficiencia en el procesamiento. La precisión de posicionamiento es crucial para la fabricación de moldes con tolerancias estrictas. Un equipo con una precisión de posicionamiento de ±0.005 mm o menor puede asegurar la calidad del molde final.

La velocidad de cambio de herramientas también juega un papel importante en la eficiencia del procesamiento. Un equipo con una velocidad de cambio de herramientas rápida (menos de 2 segundos) puede reducir significativamente el tiempo de inactividad y aumentar la productividad. Además, la compatibilidad del sistema de control es esencial para la integración de diferentes tecnologías y procesos de fabricación. Un sistema de control compatible con múltiples protocolos puede facilitar la adaptación a diferentes requisitos de producción.

Al responder a pedidos flexibles de múltiples variedades, diferentes configuraciones de equipos tienen sus propias ventajas y desafíos. Por ejemplo, un equipo con una configuración más flexible puede adaptarse mejor a la producción de moldes de diferentes tamaños y diseños, pero puede tener un costo más alto. En cambio, un equipo con una configuración más estándar puede ser más adecuado para la producción en masa, pero puede ser menos flexible en la respuesta a pedidos especiales.

Basándonos en la experiencia de fábricas de primer nivel en China y el sudeste asiático, aquí presentamos tres técnicas prácticas de optimización de la programación de maquinado para reducir el recorrido en vacío, prolongar la vida útil de las herramientas y estandarizar los modelos de procesamiento.

El recorrido en vacío es uno de los principales factores que afectan la eficiencia del procesamiento. Al optimizar la programación, se pueden utilizar algoritmos avanzados para planificar la trayectoria de corte, reduciendo así el tiempo de movimiento en vacío. Por ejemplo, en una fábrica de moldes de calzado en China, después de optimizar la programación, el tiempo de recorrido en vacío se redujo en un 30%, lo que aumentó la productividad en un 20%.

La gestión adecuada de la vida útil de las herramientas puede reducir significativamente los costos de producción. Al elegir herramientas adecuadas y ajustar correctamente los parámetros de corte, se puede evitar el desgaste excesivo de las herramientas. Por ejemplo, en una fábrica en Vietnam, al utilizar herramientas de alta calidad y ajustar los parámetros de corte, la vida útil de las herramientas se prolongó en un 40%, lo que redujo los costos de herramientas en un 25%.

La estandarización de los modelos de procesamiento puede mejorar la consistencia y la eficiencia de la producción. Al crear modelos de procesamiento estándar, se pueden reducir los errores humanos y mejorar la calidad del producto. En una fábrica en Indonesia, después de implementar la estandarización de los modelos de procesamiento, la tasa de defectos se redujo en un 15% y la productividad se aumentó en un 18%.

En resumen, la optimización de la programación de maquinado CNC de cinco ejes es esencial para las empresas de fabricación de moldes de calzado. Al elegir el equipo adecuado y aplicar técnicas de optimización de la programación, las empresas pueden mejorar la eficiencia de producción, reducir los costos y lograr una transición suave de la producción de prototipos individuales a la producción en masa. Si está interesado en mejorar la eficiencia de la fabricación de moldes de calzado, ¡no dude en contactarnos para obtener más información y soluciones personalizadas!