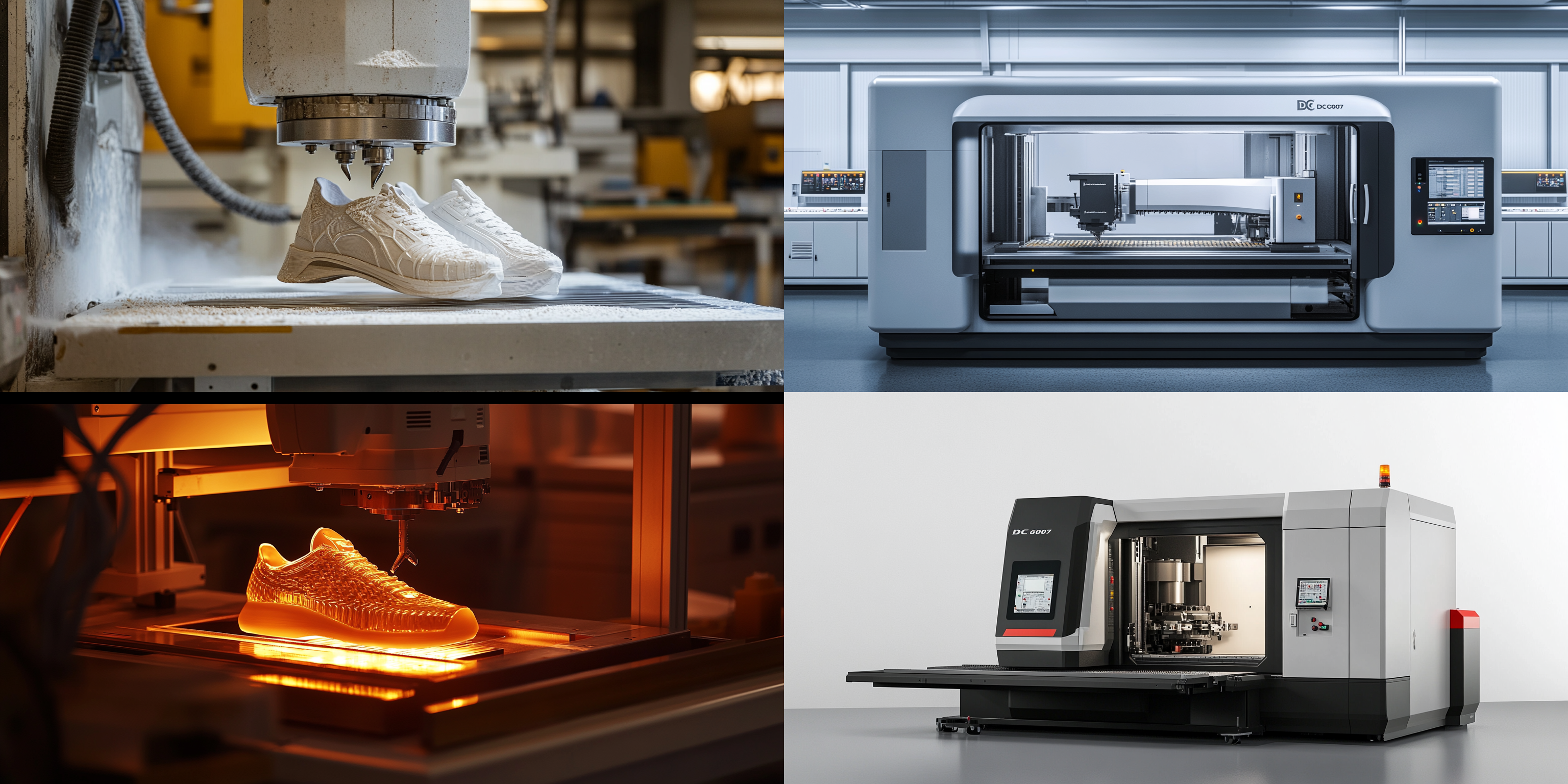

En la industria de la fabricación de moldes de calzado, la interrupción de producción causada por el cambio frecuente de herramientas es un problema común que afecta seriamente la productividad y la eficiencia. Hoy, basándome en un caso real de la fábrica de CNC de Ningbo Kaibo, voy a compartir con ustedes algunas experiencias valiosas sobre la optimización del sistema ATC (Automatic Tool Changer) en el fresador de moldes de calzado DC6060A de cinco ejes, que les ayudará a mejorar la utilización de los equipos y la capacidad de entrega.

Antes de profundizar en la optimización del sistema ATC, es importante entender las diferencias entre los diferentes tipos de magacines de herramientas. En general, los magacines de herramientas se pueden clasificar en dos tipos principales: el magacín de tipo tambor y el magacín de tipo brazo. El magacín de tipo tambor es adecuado para aplicaciones de baja velocidad y carga, mientras que el magacín de tipo brazo destaca por su estabilidad en escenarios de alta velocidad y alta carga.

Para ilustrar mejor esta diferencia, echemos un vistazo a la siguiente tabla:

| Tipo de magacín | Velocidad | Carga | Estabilidad |

|---|---|---|---|

| Magacín de tipo tambor | Baja | Baja | Media |

| Magacín de tipo brazo | Alta | Alta | Alta |

Como se muestra en la tabla, el magacín de tipo brazo es más adecuado para la fabricación de moldes de calzado, donde se requiere una alta velocidad y una alta carga. Por lo tanto, en el fresador de moldes de calzado DC6060A de cinco ejes, se utiliza un magacín de tipo brazo para garantizar la estabilidad y la eficiencia del proceso de cambio de herramientas.

El proceso de cambio de herramientas ATC consta de tres pasos principales: identificación de la herramienta, planificación de la ruta y ejecución de la acción. A continuación, desglosaré cada paso en detalle y explicaré los puntos clave de configuración de los parámetros.

La identificación de la herramienta es el primer paso en el proceso de cambio de herramientas ATC. En este paso, el sistema debe identificar la herramienta que se va a utilizar y su ubicación en el magacín de herramientas. Para garantizar la precisión de la identificación, es importante calibrar correctamente los sensores de identificación de herramientas y configurar los parámetros adecuados.

Una vez que la herramienta se ha identificado, el siguiente paso es planificar la ruta de cambio de herramientas. Esto implica determinar la mejor ruta para mover la herramienta desde el magacín de herramientas hasta la espátula de la máquina y viceversa. Para optimizar la ruta de cambio de herramientas, es necesario considerar factores como la distancia, la velocidad y la seguridad.

Después de planificar la ruta, el sistema ATC ejecuta la acción de cambio de herramientas. Esto implica mover la herramienta desde el magacín de herramientas hasta la espátula de la máquina y viceversa. Durante este proceso, es importante controlar la velocidad y la precisión de la acción para evitar cualquier daño a la herramienta o la máquina.

Para mejorar la eficiencia del proceso de cambio de herramientas, es importante optimizar la ruta de cambio de herramientas y calibrar correctamente las coordenadas. A continuación, presento algunas estrategias de optimización de la ruta de cambio de herramientas y pasos de calibración de coordenadas que pueden ser reutilizados:

Para demostrar la efectividad de estas estrategias de optimización, quiero compartir un caso práctico de un fabricante de calzado del sudeste asiático. Este fabricante tenía problemas con la interrupción de producción causada por el cambio frecuente de herramientas en su fresador de moldes de calzado. Después de aplicar nuestras estrategias de optimización de la ruta de cambio de herramientas y calibración de coordenadas, el tiempo de cambio de herramientas se redujo en un 40%, lo que resultó en una mejora significativa en la productividad y la eficiencia.

En resumen, la optimización del sistema ATC en el fresador de moldes de calzado es una forma efectiva de reducir la pérdida de productividad causada por el cambio de herramientas y mejorar la utilización de los equipos y la capacidad de entrega. Al utilizar un magacín de tipo brazo, desglosar el flujo lógico de cambio de herramientas, optimizar la ruta de cambio de herramientas y calibrar correctamente las coordenadas, puede aumentar la capacidad de trabajo continuo de sus equipos y reducir la frecuencia de intervención manual.

Si desea obtener más información sobre la optimización del sistema ATC en el fresador de moldes de calzado, puede descargar nuestra Guía de ajuste ATC para fresadoras de cinco ejes en formato PDF, que le brindará una comprensión más profunda de los conceptos y técnicas presentados en este artículo. Además, hemos ayudado a muchas empresas a mejorar su capacidad de trabajo continuo y la eficiencia de producción. Si tiene alguna pregunta o necesita ayuda adicional, no dude en contactarnos.