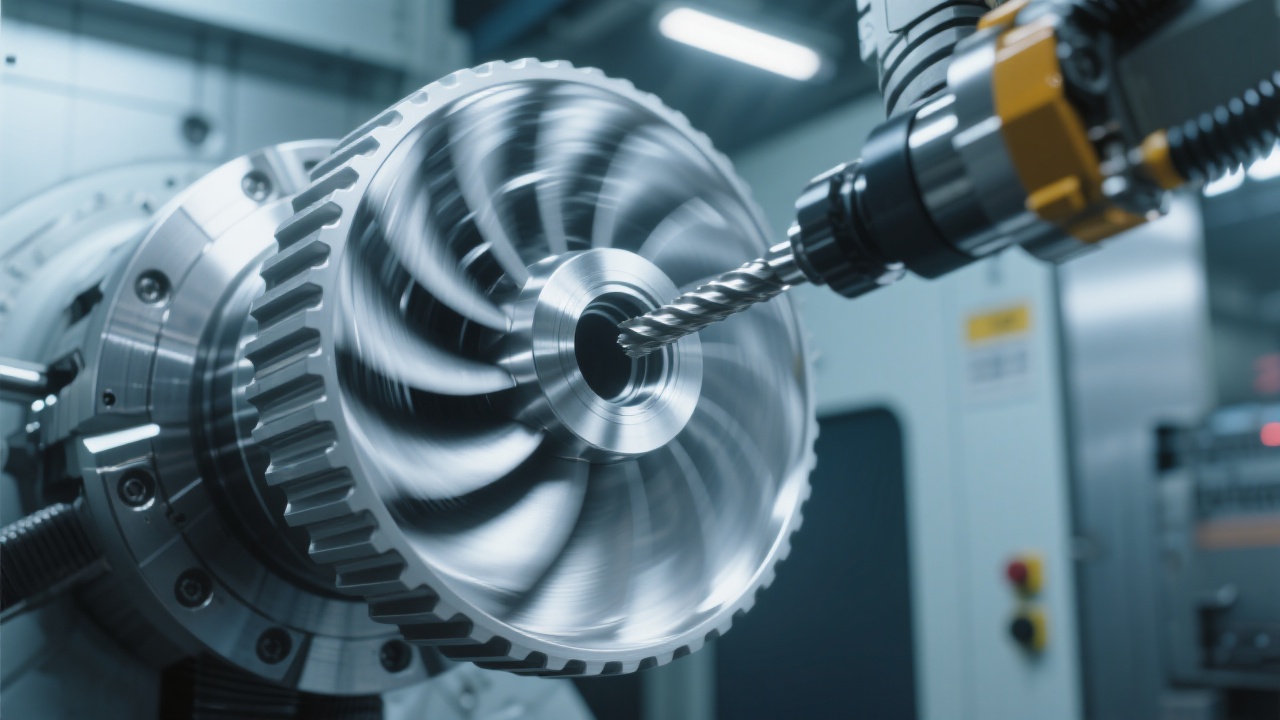

En el competitivo sector de fabricación de moldes para calzado, optimizar la eficiencia de los equipos es crucial para sostener la producción y responder a demandas variables de mercado. Desde mi experiencia en maquinaria CNC y sistemas automáticos de cambio de herramientas (ATC, por sus siglas en inglés), comparto una guía técnica para diagnosticar y resolver los problemas más frecuentes que impactan la continuidad operativa en fresadoras de 5 ejes con almacenes tipo brazo.

Los almacenes tipo brazo ofrecen múltiples beneficios en fresadoras para moldes de suelas gracias a su diseño compacto y su rápida movilidad. Su configuración permite una rotación ágil entre herramientas, minimizando el tiempo muerto y ayudando a soportar cargas de trabajo multivariadas en producciones por lotes. Además, su alta precisión en posicionamiento facilita la conmutación sin errores, aspecto fundamental para mantener tolerancias estrictas en moldes de calzado.

El proceso ATC en máquinas de 5 ejes involucra tres etapas críticas: identificación de herramientas, planificación de trayectoria y ejecución mecánica. Se recomienda implementar sensores ópticos o de proximidad para la confirmación de herramienta antes del cambio, mejorar la sincronización entre brazo y torreta mediante variadores de frecuencia y ajustar los parámetros de velocidad de aproximación y desaceleración para evitar impactos que generen errores.

Destaco la importancia de calibrar periódicamente los puntos de referencia de las posiciones de herramientas, ya que pequeñas desviaciones pueden provocar bloqueos o rechazos durante el cambio. Un software de diagnóstico con visualización gráfica en tiempo real es invaluable para monitorear y ajustar estos parámetros.

| Falla | Causa Probable | Acción Recomendada |

|---|---|---|

| Demora en cambio de herramienta | Desalineación del brazo o sensor sucio | Limpiar sensores y recalibrar posicionamiento |

| Error de herramienta no detectada | Fallo en el sistema de identificación óptico | Verificar conexión eléctrica y sustituir sensores defectuosos |

| Detención inesperada durante cambio | Parámetros de velocidad incorrectos | Ajustar velocidades de brazo y torreta según manual técnico |

| Bloqueo mecánico | Acumulación de residuos o desgaste mecánico | Realizar mantenimiento preventivo y limpieza profunda |

En moldes complejos y producciones multivariadas, la reducción de fallos en el cambio de herramienta puede elevar la utilización del equipo hasta un 15%-20%, disminuyendo paradas no planificadas y aumentando el rendimiento neto por turno. Experiencias en casos reales muestran que al ajustar finamente parámetros como la distancia de intercambio y la velocidad de agarre, horarios de mantenimiento predictivo y capacitación técnica al personal, se consigue una reducción del 30% en tiempos muertos.

Un taller especializado en moldes para suelas que implementó optimizaciones en su ATC reportó una mejora continua dentro de los tres primeros meses. La adecuada calibración del brazo y la introducción de un protocolo de chequeo rápido entre lotes permitieron que la máquina operara con un tiempo efectivo de producción superior a 90% durante turnos de 8 horas, con una significativa reducción de paradas por cambio manual.

Para facilitar su aprendizaje, hemos elaborado una lista de chequeo descargable que cubre los puntos clave para la inspección rápida del sistema ATC, desde la limpieza hasta la verificación de parámetros críticos. Además, un video paso a paso demuestra cómo identificar y corregir las fallas recurrentes sin necesidad de asistencia externa.

¿Desea optimizar sus procesos y reducir tiempos de inactividad con un enfoque técnico preciso? Descargue nuestra guía técnica gratuita y descubra cómo maximizar la eficiencia de su sistema ATC en máquinas de cinco ejes.