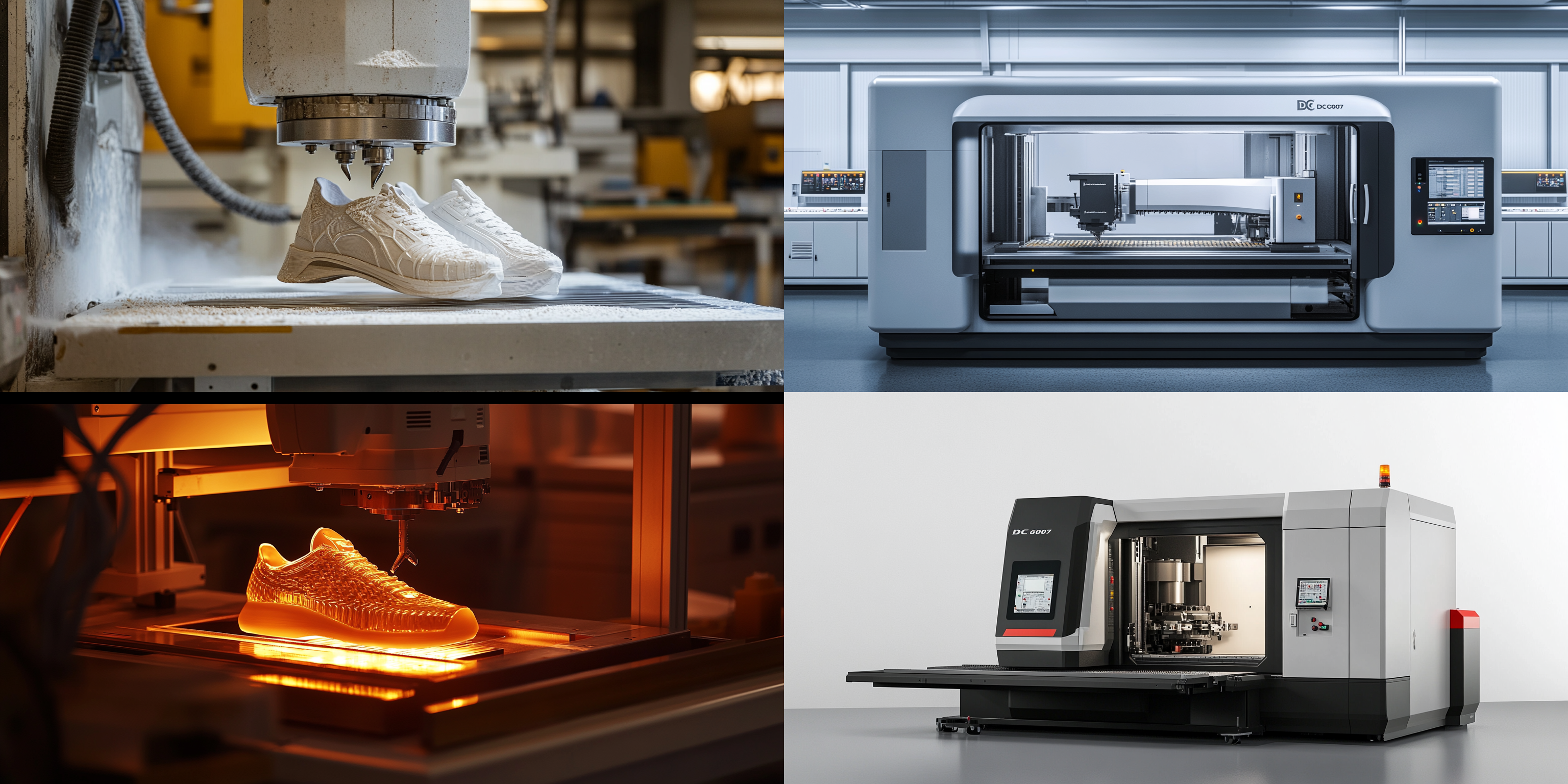

En la industria del moldeado de calzado, el tiempo perdido debido a frecuentes paradas para el cambio de herramienta representa un cuello de botella significativo que impacta la productividad y rentabilidad. Hoy, desde nuestro equipo de soporte técnico en Kaibo CNC, compartimos nuestra experiencia práctica con el sistema ATC con brazo robótico instalado en la fresadora de cinco ejes DC6060A para suela de zapato, con un enfoque en la precisión en la calibración y la optimización de la secuencia de cambio de herramienta.

Según estudios de mercado recientes, hasta un 15% del tiempo de operación de una fresadora para molde puede perderse en el proceso de cambio de herramienta, especialmente en producción en serie donde el volumen y la diversidad de piezas son altos.

Los paros frecuentes no solo retrasan la producción, sino que también incrementan el desgaste del equipo y el error humano, afectando la calidad final. Nuestra misión es reducir estas ineficiencias a través del diseño inteligente y ajuste fino del sistema ATC.

El brazo robótico ATC destaca frente al tradicional tambor o cadena, especialmente en escenarios de alta velocidad y carga elevada. Esto se debe a su mayor estabilidad y flexibilidad para acceder a una amplia gama de herramientas sin comprometer la precisión. En pruebas de campo, equipos con brazo robótico han mostrado una reducción del 20% en tiempos muertos y una mejora del 10% en precisión de posicionamiento.

La eficacia del sistema depende de cuatro etapas críticas:

| Etapa | Descripción |

|---|---|

| Reconocimiento de herramienta | Identificación automática mediante sensores ópticos para evitar errores en la selección. |

| Calibración de coordenadas | Ajuste fino para alinear la posición real con la programación, corrigiendo desviaciones inferiores a 0.01mm. |

| Planificación de ruta | Computación optimizada para minimizar movimientos y acelerar el ciclo de cambio. |

| Ejecución del cambio | Movimientos sincronizados del brazo y mecanismos de agarre para garantizar estabilidad. |

¿Sabías que? Una calibración incorrecta puede generar pérdidas de hasta un 8% en precisión de mecanizado, lo que afecta la calidad del molde y aumenta el reproceso.

¿Has experimentado bloqueos o fallos en el cambio de herramienta? Aquí unos tips para diagnósticos rápidos:

| Problema Común | Causa Posible | Solución Rápida |

|---|---|---|

| Desplazamiento de posición | Fallo en sensores o vibraciones externas. | Calibrar sensores y revisar fijaciones mecánicas. |

| Fallo en cambio de herramienta | Obstrucción o error en agarre del brazo. | Limpiar mecanismo y recalibrar fuerza de agarre. |

Gracias a la implementación avanzada de nuestro sistema ATC con brazo robótico, varios clientes internacionales de la industria de calzado han reportado mejoras significativas: aumentos en la tasa de utilización de equipos por encima del 92%, y reducciones en intervenciones manuales de hasta un 30%, traduciéndose en menor costo operativo y mayor estabilidad en la producción.

“Implementar el ATC de Kaibo nos ayudó a mantener el flujo de producción sin paros prolongados. La precisión de calibración y la optimización de rutas redujeron tiempos muertos significativamente.” – Gerente de planta, fabricante de moldes en España.

¿También has enfrentado problemas de atascos o lentitud en el cambio de herramienta? Déjanos tu comentario y comparte cómo lo has solucionado o qué desafíos persisten.

Para profundizar en la puesta en marcha, ajustes técnicos y resolución de problemas, ponemos a tu disposición nuestro exclusivo documento técnico “Manual de Ajuste y Optimización del Sistema ATC en Fresadoras de Cinco Ejes”, un recurso indispensable para ingenieros y técnicos que buscan maximizar la estabilidad y eficiencia en sus procesos.