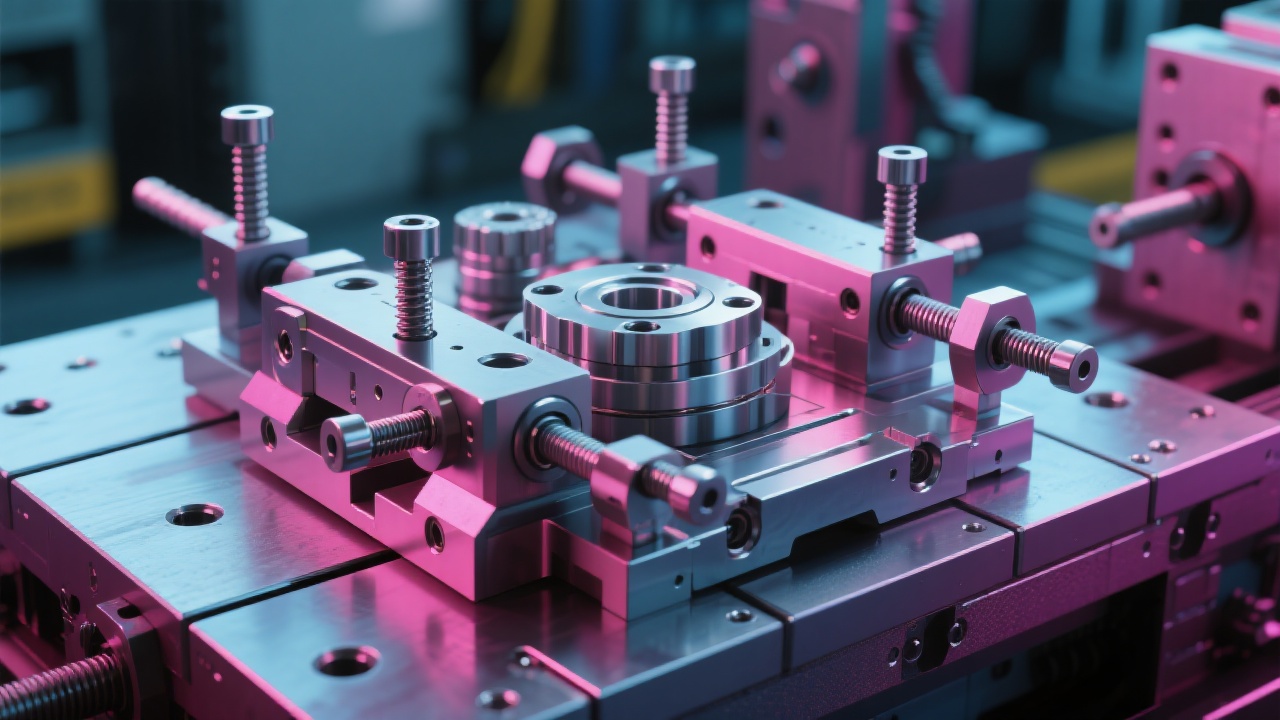

Las máquinas fresadoras CNC de 5 ejes con sistema de cambio automático de herramientas (ATC) han revolucionado la producción en la fabricación de moldes para calzado, optimizando tiempo y precisión. Sin embargo, el fallo recurrente en el proceso de cambio de herramienta representa un reto significativo que puede traducirse en interrupciones, costes adicionales y pérdida de productividad. Este artículo ofrece una guía técnica y accesible para identificar las causas más comunes de estos fallos y aplicar técnicas efectivas de calibración de parámetros, dirigido a técnicos y supervisores de talleres que buscan maximizar la continuidad operativa.

El sistema de cambio automático mediante brazo robótico en las fresadoras 5 ejes asegura un manejo rápido y seguro de las herramientas de corte. A diferencia de los almacenamientos de disco o carrusel, el brazo permite trayectorias más flexibles y reducción del tiempo de cambio promedio en un 15-25%, resultando en menor desgaste mecánico y mejor adaptación a múltiples tipos de herramientas especializadas para moldes.

Este sistema consta principalmente de: brazo de sujeción, estación de retención de herramientas y los sensores de posición. La sincronización precisa entre estos elementos es fundamental, dado que un simple desajuste milimétrico puede impedir el correcto enganche o liberación, causando fallos.

El proceso típico sigue esta secuencia:

| Etapa | Descripción | Parámetros Clave |

|---|---|---|

| Localización | El brazo se posiciona hacia la herramienta actual. | Coordenadas XYZ, tiempo de posicionamiento |

| Sujeción/Liberación | Activación mecánica para soltar o agarrar la herramienta. | Presión neumática, fuerza de agarre |

| Traslado | Movimiento hacia la estación de cambio o almacenamiento. | Velocidad del brazo, trayectoria optimizada |

| Colocación | Fijación y desbloqueo de la herramienta. | Coordenadas de referencia, torque aplicado |

Los problemas más frecuentes que provocan fallos en el ATC incluyen:

Por ejemplo, un cliente cualificado reportó una reducción del 30% en fallos luego de aplicar una calibración precisa del torque de agarre y ajustar la trayectoria del brazo con software CAM actualizado, optimizando los tiempos de cambio en una mediasurround de 8 segundos por herramienta.

1. Calibración de Coordenadas

Utilizando dispositivos de medición láser o palpadores, se deben revisar y ajustar las posiciones de referencia del brazo y estaciones para asegurar reiterabilidad dentro de tolerancias de ±0.05 mm.

2. Ajuste de la Presión de Sujeción

Verificar la presión neumática ideal según tipo y diámetro de herramientas; la calibración visual y manual durante pruebas de carga evita solturas inesperadas.

3. Optimización de Trayectorias

Integrar software CAM para simular y suavizar la ruta del brazo, reduciendo aceleraciones agresivas que pueden causar vibraciones o fallos temporales.

4. Mantenimiento Preventivo Regular

Limpieza de sensores, revisión de conexiones eléctricas y lubricación de partes móviles garantizan un funcionamiento estable durante ciclos prolongados.

Empresas líderes han reportado incrementos en la eficiencia operativa hasta en un 20% tras implementar estos procedimientos, logrando menos interrupciones durante turnos extendidos y aumentando la vida útil de los portaherramientas y cabezales mecánicos. La combinación técnica-práctica engloba no solo la solución puntual de fallos, sino también la prevención, aspectos clave en un sector que demanda alta precisión y continuidad.

Descargue la Guía Completa para Calibración de Sistemas ATC y Mejore su Producción