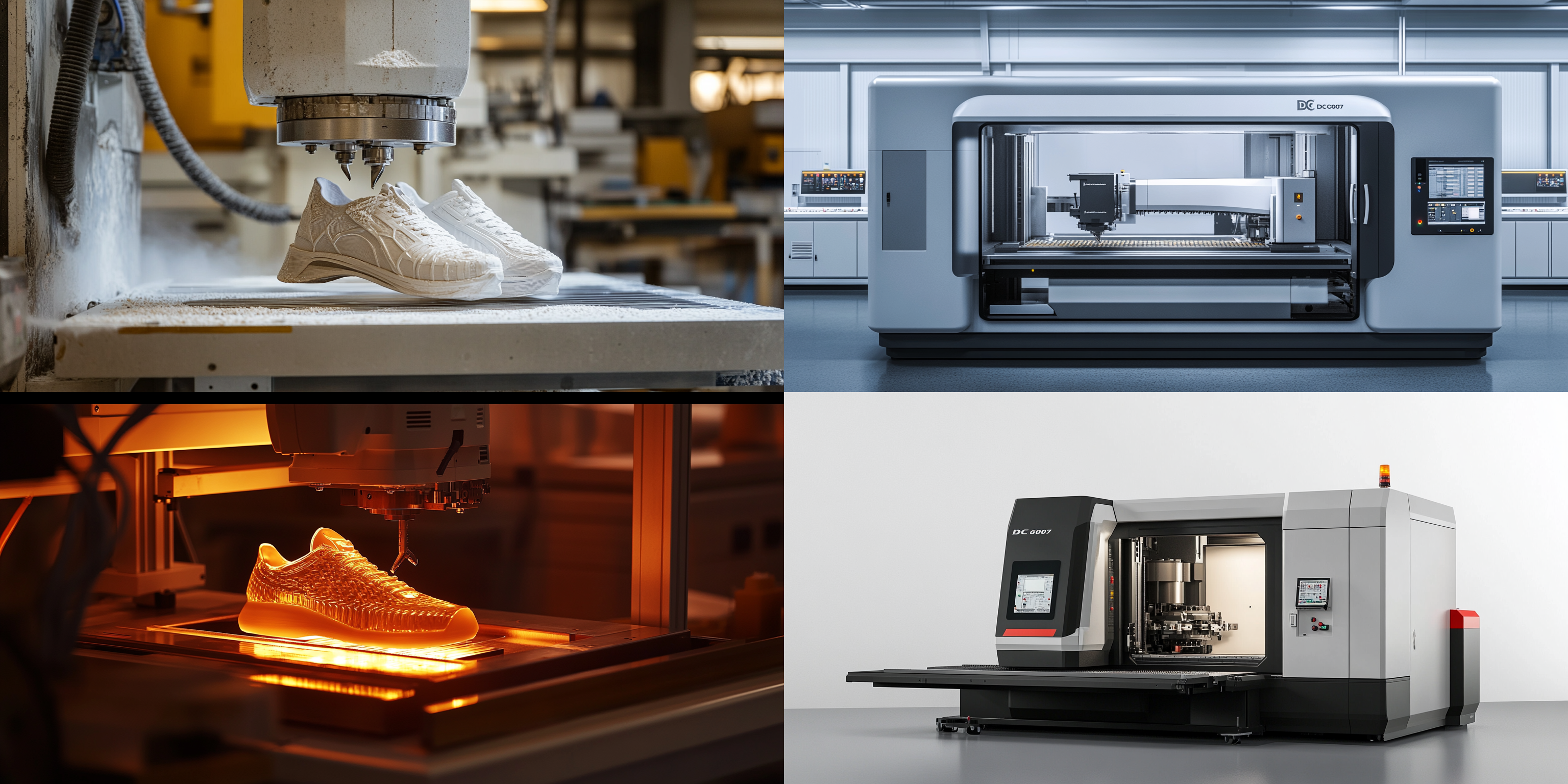

Como ingeniero especializado en maquinaria CNC para la industria del calzado, he visto cómo una sola parada innecesaria durante el cambio de herramientas puede costar hasta 30 minutos por turno en talleres que no optimizan su sistema ATC (Automatic Tool Changer). En mi experiencia con máquinas como la DC6060A de Ningbo Kaibo CNC Machinery Co., Ltd., el sistema de cambio automático de herramientas tipo brazo es una solución práctica, no solo teórica, para aumentar la productividad real en producción de plantillas de zapatos.

En comparación con los sistemas de disco o tambor, el brazo robotizado ofrece una velocidad media de cambio de 4.2 segundos contra los 7-12 segundos típicos de otros tipos. Esto se traduce en un aumento del 18–25% en la eficiencia operativa diaria, especialmente en procesos de múltiples pasadas donde se requieren más de 15 herramientas distintas por pieza.

| Tipo de sistema | Tiempo promedio de cambio (segundos) | Ventaja clave |

|---|---|---|

| Brazo robótico | 4.2 | Precisión + flexibilidad en trayectorias complejas |

| Disco giratorio | 8.5 | Costo inicial bajo, pero menos adaptable |

| Tambor | 10.3 | Ideal para lotes grandes repetitivos |

Muchos técnicos fallan al configurar el sistema de coordenadas del brazo. Un error común es no calibrar correctamente el punto cero del eje Z antes del primer uso — esto puede provocar colisiones y retrasos de hasta 15 minutos por ajuste. Recomiendo seguir este flujo:

Un taller en Málaga logró reducir sus tiempos muertos en un 33% después de aplicar estas prácticas. El secreto? No solo el hardware, sino también la formación técnica continua y la documentación clara del proceso.

La mayoría de los problemas de ATC vienen de malas prácticas, no de fallas mecánicas. Por ejemplo:

Si estás gestionando una línea de producción de plantillas o planeas automatizarla, entender cómo funciona realmente el sistema de cambio de herramientas es tan importante como conocer la máquina misma.

¿Listo para mejorar la eficiencia de tu taller?

Descarga nuestra guía paso a paso sobre configuración de ATC en fresadoras de 5 ejes