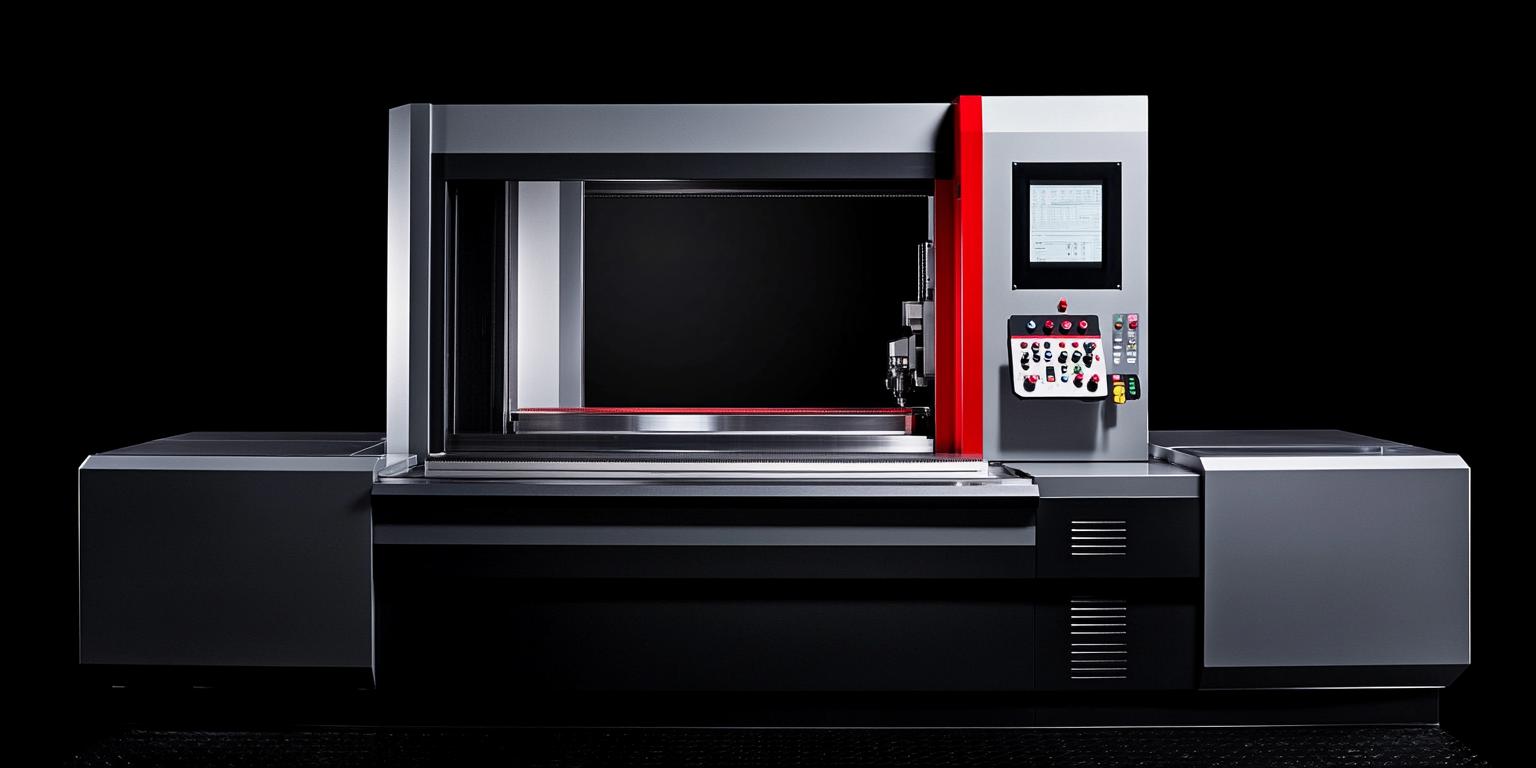

Optimización de Programación CNC de 5 Ejes y Gestión de Vida Útil de Herramientas para Mejorar la Producción en Serie de Moldes para Calzado

Este artículo ofrece un análisis detallado para empresas fabricantes de moldes para calzado que adoptan fresadoras CNC de 5 ejes para producción en serie. Se enfocan en tres dimensiones cruciales: rendimiento del equipo, adaptación del proceso y soporte operativo. Utilizando como referencia la avanzada fresadora de moldes para suelas Ningbo Kaibo DC6060A, se examinan indicadores clave como la velocidad del husillo, precisión de posicionamiento, velocidad de cambio de herramienta y compatibilidad del sistema de control. Asimismo, se comparten experiencias prácticas sobre optimización de la programación CNC y gestión efectiva de la vida útil de las herramientas. La combinación de datos técnicos y ejemplos reales facilita la transición desde prototipos individuales hasta producción flexible y multi-producto a gran escala, incrementando la eficiencia productiva y la competitividad en el mercado. Este contenido es ideal para empresas del sector que buscan soluciones de fabricación ágil y de alto rendimiento.

Optimización del Procesamiento CNC de 5 Ejes para la Producción en Serie de Moldes para Calzado

En la industria del calzado, la manufactura precisa y eficiente de moldes es fundamental para mantener ventajas competitivas. La adopción de fresadoras CNC de 5 ejes ha revolucionado la producción en serie, ofreciendo flexibilidad y alta precisión para múltiples variedades de moldes. Este artículo explora los parámetros clave de la máquina y las mejores prácticas para optimizar la programación CNC y la gestión de vida útil de las herramientas, con especial atención a la fresadora DC6060A de Ningbo Kaibo CNC, líder en tecnología aplicada al sector.

Rendimiento clave de máquinas CNC de 5 ejes para moldes de calzado

Para garantizar una producción en masa eficiente, las fresadoras CNC deben cumplir ciertos requisitos técnicos:

| Parámetro |

Especificación recomendada |

Impacto en producción |

| Velocidad de husillo |

Hasta 25,000 RPM |

Permite mecanizado fino y rápido en materiales de alta dureza |

| Precisión de posicionamiento |

±0.003 mm |

Garantiza ajustes dimensionales para encaje perfecto de piezas |

| Velocidad de cambio de herramienta |

Menos de 8 segundos |

Minimiza tiempo muerto optimizando ciclos de producción |

| Compatibilidad del sistema CNC |

Soporte de programación avanzada (G-code, CAM) |

Flexibilidad para variedad de piezas y ajustes |

El modelo DC6060A destaca especialmente en estos parámetros, proporcionando una base robusta para adaptarse a lotes variables y diseños complejos.

Optimización del programa CNC para reducción de tiempos improductivos

La programación inteligente es vital para minimizar movimientos innecesarios (recorridos en vacío) y maximizar la eficiencia. La implementación de estrategias como:

- Simulación previa del programa para detectar posibles trayectorias ineficientes.

- Uso de rutas de corte adaptativas que ajustan velocidad y profundidad según la geometría.

- Programación modular con plantillas estándar para reducir tiempos de preparación y evitar errores.

Estas tácticas se han comprobado en fábricas de referencia que utilizan DC6060A, con un incremento del 15–25% en la productividad neta y reducción del retrabajo.

Gestión eficaz de la vida útil de herramientas para costos controlados

El desgaste prematuro de herramientas impacta negativamente en la calidad y costos. Se recomienda implementar:

- Monitorización continua de la duración de corte por herramienta con sensores y software de análisis.

- Uso de materiales de alta resistencia en insertos, específicos para distintos materiales de molde (aluminio, acero, etc.).

- Rotación y programación equilibrada que distribuya uniformemente el desgaste y evite sobrecargar un solo tipo de herramienta.

En plantas que emplean DC6060A, la implementación completa de estos métodos ha extendido la duración media de fresas en un 30%, según informes técnicos internos.

Soporte técnico y mantenimiento para producción continua y fiable

El acompañamiento posventa es clave para mantener la continuidad operativa. La DC6060A ofrece:

- Actualizaciones periódicas de software para optimizaciones y nuevas funciones de programación.

- Servicio técnico especializado, con respuesta remota y asistencia in situ en regiones industriales clave.

- Capacitaciones para operarios en programación avanzada y mantenimiento preventivo.

Estas capacidades garantizan que las empresas puedan transitar sin problemas de pruebas piloto a producción a gran escala, maximizando la rentabilidad.

Descubra cómo la DC6060A puede transformar su producción de moldes para calzado