Como ingeniero de procesos o gerente de manufactura, sabes que el mecanizado de piezas complejas en materiales como el grafito representa un gran reto: la necesidad de múltiples fijaciones, la inconsistencia en la superficie y la baja eficiencia pueden afectar la calidad y el tiempo de producción. Aquí, el centro de mecanizado vertical de 5 ejes FH855L RTCP emerge como una solución avanzada que no solo reduce estos problemas, sino que también optimiza la operación para resultados más estables, eficientes y confiables.

La fabricación de electrodos y moldes de grafito exige cortes multi-superficie con alta precisión. Sin embargo, los centros de mecanizado tradicionales de 3 ejes requieren múltiples cambios y reposicionamientos, lo que genera:

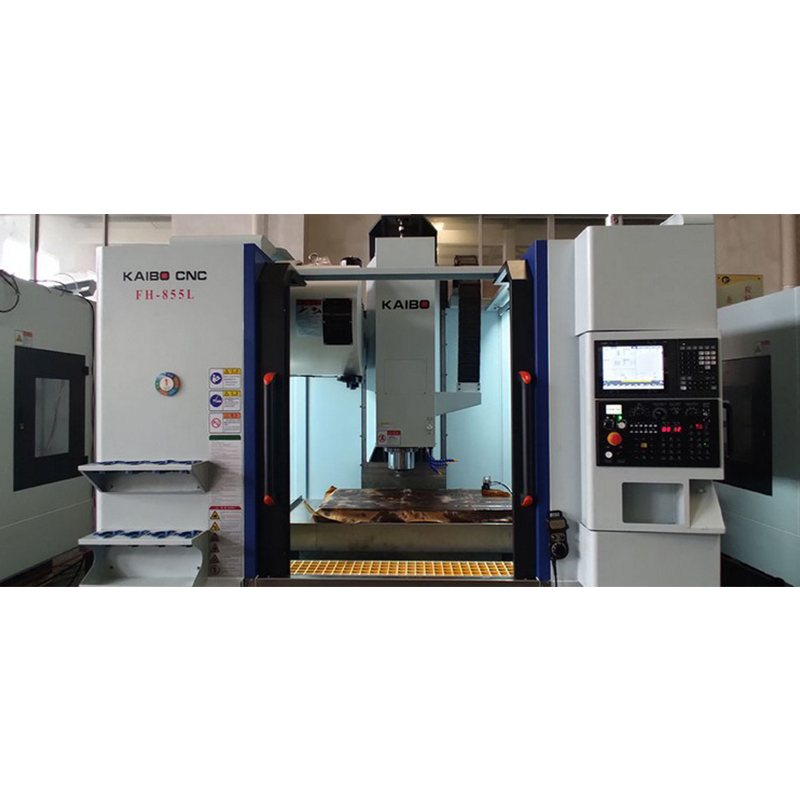

El FH855L, con tecnología avanzada de 5 ejes y control RTCP (compensación automática del punto central de la herramienta), permite mecanizar todo en una sola sujeción, reduciendo la manipulación y mejorando la consistencia de la superficie.

La tecnología RTCP ajusta dinámicamente la posición del punto central de la herramienta durante el movimiento, compensando automáticamente los errores causados por la rotación de los ejes. Esto garantiza que el extremo de la herramienta siempre siga la trayectoria de corte prevista con precisión, sin causar desviaciones en la superficie.

El resultado es una calidad superficial uniforme, fundamental para piezas cuyo encaje y fidelidad geométrica deben ser perfectas. Además, RTCP simplifica la programación, acelerando la preparación y permitiendo a ingenieros de diferentes niveles dominar el proceso más rápidamente.

| Problema | Solución FH855L RTCP | Impacto Cuantificado |

|---|---|---|

| Más de 3 cambios de fijación por pieza | Mecanizado multi-superficie en una sola sujeción | Reducción de la manipulación del 60% |

| Errores por desalineación en la superficie | Compensación automática RTCP mantiene la precisión | Uniformidad superficial mejorada en un 35% |

| Programación compleja y prolongada | Herramientas de programación simplificadas y documentación accesible | 50% menos tiempo en preparación de trayectorias |

Para maximizar la estabilidad y eficiencia en el mecanizado de grafito, recomendamos las siguientes configuraciones basadas en extensas pruebas prácticas:

Evita:

Tip profesional: Implementa inspecciones en proceso utilizando indicadores de calidad superficial para ajustar parámetros en tiempo real, lo que puede incrementar la uniformidad en un 20%.

El valor de contar con tecnologías avanzas como FH855L se multiplica con el apoyo profesional y servicio posventa. Kaibo CNC ofrece una red global de soporte técnico experta, capacitaciones personalizadas y asistencia rápida para minimizar tiempos muertos y asegurar que tu producción nunca se detenga.

¿Tienes dudas específicas sobre cómo optimizar tu proceso o configurar el FH855L para tus necesidades? Deja tu pregunta en los comentarios y nuestro equipo experto te ayudará a resolverla.